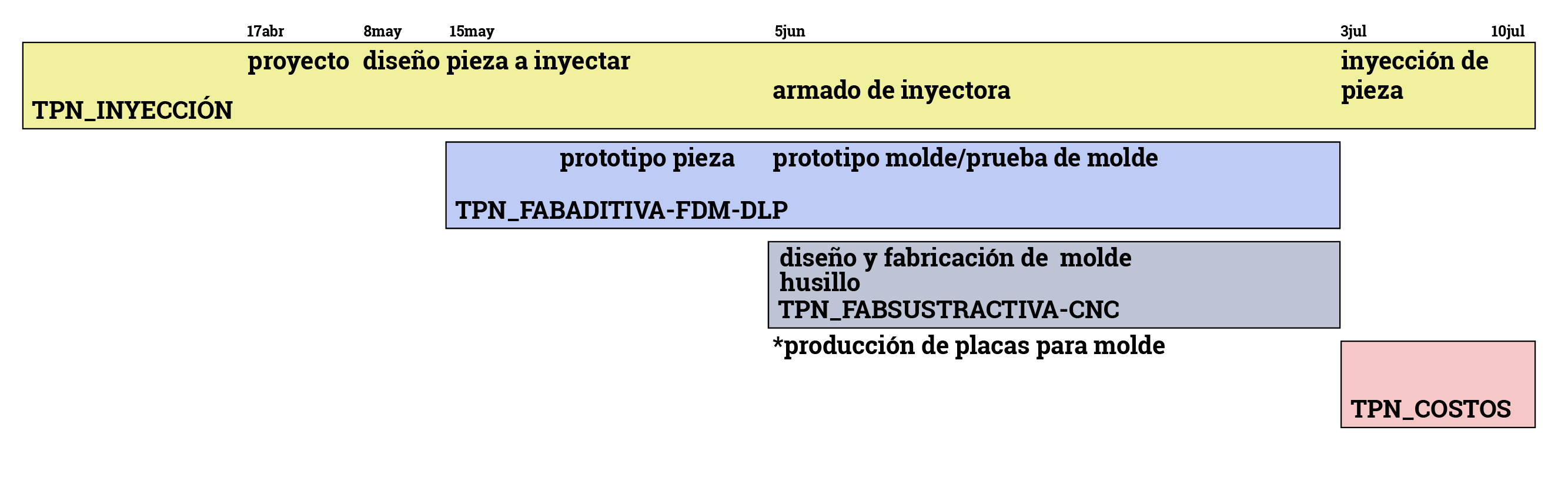

Reconocer las lógicas de los procesos materiales y su transformación. Identificar los diferentes sistemas tecnológicos que participan en la transformación inyección plástica. Estudiar e investigar las condiciones generativas, como ser las partes y etapas que intervienen en la transformación material, mecánica, tolerancias, resistencia y condicionantes del proceso de inyección plástica de polímeros termoplásticos Comprender y sistematizar los pasos a seguir en la elaboración de un manual para producir una inyectora plástica. Identificar potenciales fallas en el diseño de las piezas que serán fabricadas mediante el proceso seleccionado. Proponer modificaciones. Poder comprender el proceso de investigar / documentar.

A partir de la “pequeña inyectora”: https://wikifactory.com/@sotoprecycling/smart-injector identificar los diferentes sistemas que componen el objeto y documentar los conjuntos con el fin de estudiarlos y actualizarlos a partir de cada modulo teórico/practico.

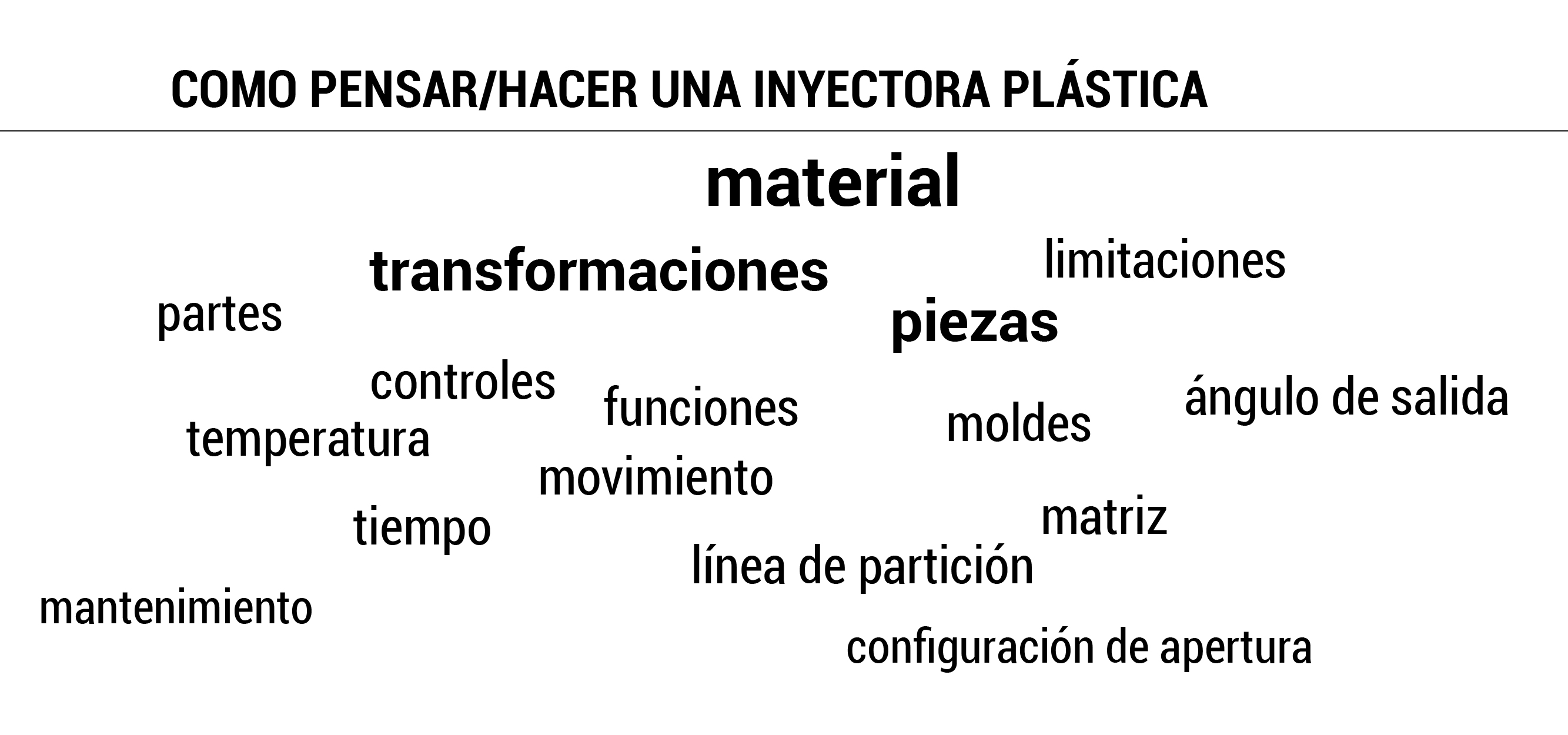

Lógica del proceso, plastificación del material, inyeccion, cierre de la matriz, canales de inyeccion, llenado de la matriz, enfriamiento del material, apertura y expulsión de la pieza. identificar y buscar materiales compuestos que puedan mejorar el proceso térmico/mecánico y su aplicación. Transformación por arranque de material: identificar las partes que pueden ser producidas mediante el proceso de mecanizado y su posible utilización en la produccion de matrices.

Producción de partes de la "pequeña inyectora" y la matricería.

Prototipado y produccion aditiva de algún sector a seleccionar de la “pequeña inyectora”.

Identificar las piezas que componen la “pequeña inyectora” y los procesos para producirlas en relación a su valor/costo.

Investigar y documentar las transformaciones sobre los materiales y procesos. Siempre tenemos que tener en cuenta, en cada una de las etapas, que cuando seleccionemos una característica tanto del proceso como del material, esta nos condicionara para el paso siguiente, tanto sea la selección del material y proceso, que estará condicionado por las características de producción a realizar. Elaborar un instructivo para la transformación de un sistema/conjuto/sector seleccionado, a partir de un estudio preliminar. Verificar cada propiedad y característica.

Se trabajara en grupos de 6/8 personas. Cada grupo investigará y documentará: https://wikifactory.com/@sotoprecycling/smart-injector con la finalidad de reconocer los diferentes sistemas y conjuntos que integran a la pequeña inyectora. Al finalizar la cursada cada grupo contara con la documentación precisa para reproducir en Misiones la “pequeña inyectora”. Componentes de la entrega: estudio preliminar en función de cada módulo teórico/practico – elaboración de la documentación técnica.

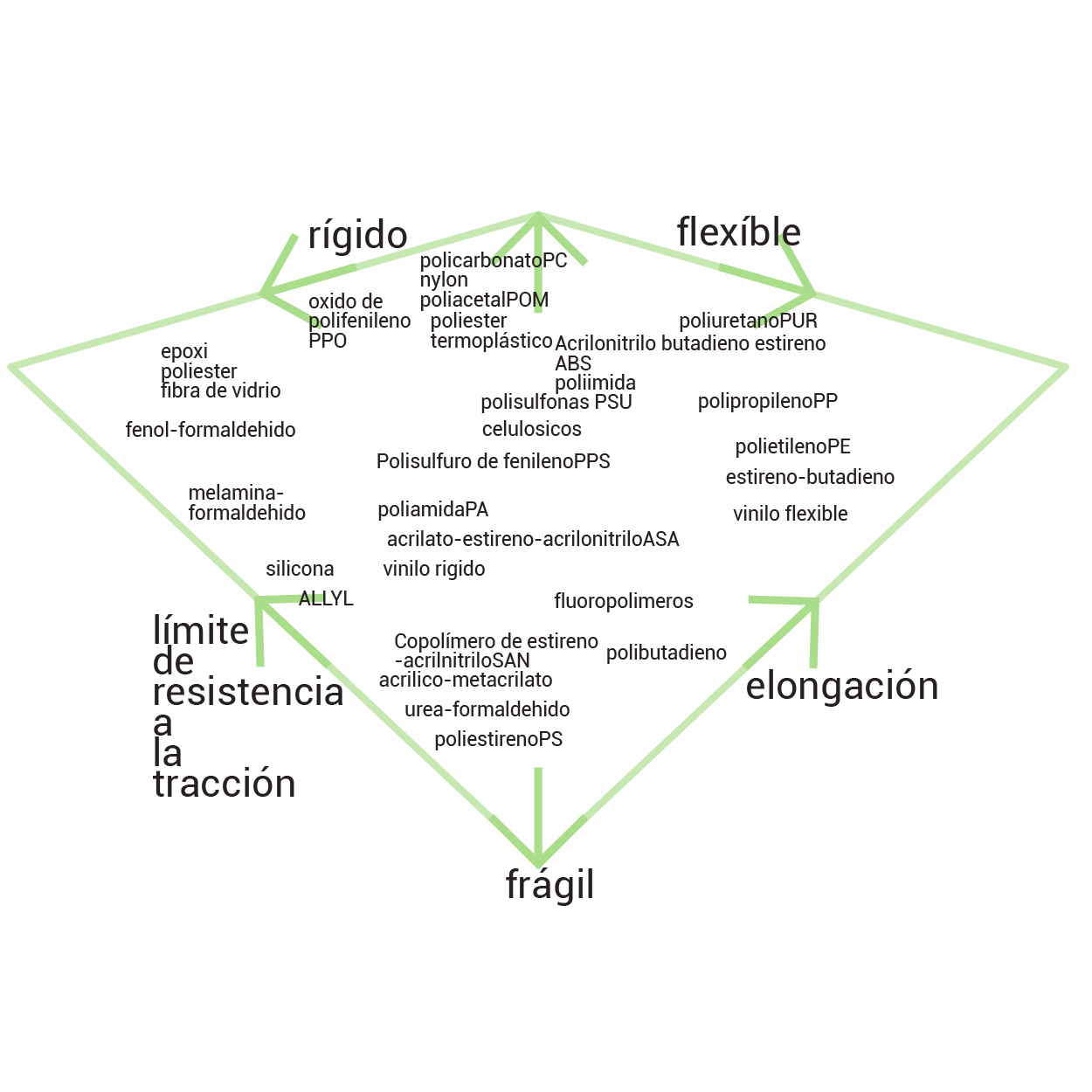

POLÍMEROS

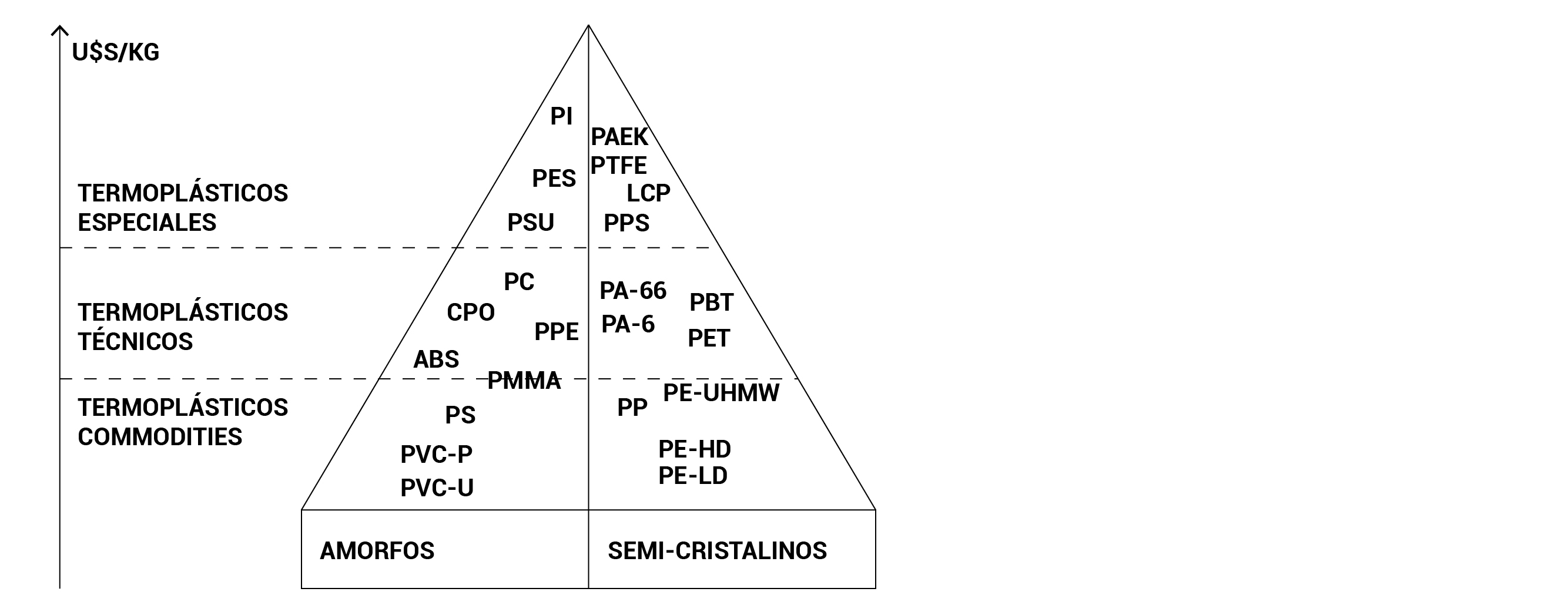

Se entiende por plasticos a un compuesto sintético cuyo elemento principal es un polímero o monomero sintético. A los que se le van a sumar: plastificantes, estabilizadores, colorantes, espumantes, retardantes, lubricantes….y cargas, cuyo fin es abaratar y optimizar el material. Los polímeros sintéticos se basan en el carbono y son productos combustibles fósiles. Dichos polímeros sintéticos presentan una estructura macromolecular formada por una concatenación de monomeros, estas cadenas aumentan su masa molecular formando polímeros. Generalmente estan compuestos por varios átomos de carbono (en algunos casos silicio) unidos por enlaces covalentes, sobrando algunos electrones de valencia unidos a otros elementos. Los monomeros presentan características que los definen como inestables. La polimerizacion es el proceso por el cual se producen las cadenas moleculares, y se da a partir que la repulsión de nubes electronicasgenera una fracturan los enlaces compartidos, posibilitando la union con otros elementos. La existencia de los enlaces doble o triples dan lugar a dos tipos de cadenas: cadena lineales en el caso de los monomeros bifuncionales dobles cadenas tridimensionales en el caso de monomeros bifuncionales complejos y trifuncionales este tipo de cadenas influye en las propiedades de los polímeros y definen a tres grupos de polímeros: termoestables; termoplásticos y elastomeros los termoplásticos son polímeros sintéticos con moléculas lineales, por union de monomeros simples en un proceso de polimerizacion por adición. los termoestables son polímeros sintéticos con moléculas tridimensionales, por union de monomeros complejos en un proceso de polimerizacion por condensación los elastomeros son polímeros sintéticos con moléculas lineales con enlaces cruzados Vamos a ver que despues de las formación de las cadenas moleculares y antes de la formación del solido se dan dos posibilidades de relacionar las moléculas: la estructura (1)amorfa; (2)paracristalina estructura amorfa: es una de las mas usuales en los polímeros, presentando una organización totalmente al azar. Cuanto mayor peso molecular mayor resistencia. paracristalina:presenta una organización geométrica.

Transición vitrea: es la que produce en el polímero a pasar de un solido rígido con rotura frágil a un solido viscoelastico, generando un cambio en su comportamiento.

PLÁSTICOS

| POLIESTER | #1 | PET / tereftalato de polietileno |

|---|---|---|

| ESTIRENO | #6 | ABS | SAN | PS/Poliestireno_1.05kg/dm3 |

| OLEFINAS | #4 | #2 | #5 | PEBD/Polietileno baja densidad_0.91kg/dm3 | PEAD/Polietileno alta densidad_0.95kg/dm3 | PP/Polipropileno_0.902kg/dm3 |

| OTROS CRISTALINOS | Nylon / 6_1.14kg/dm3 / 6/6_1.14kg/dm3 / 6/10 | |

| ARAMIDAS | Modificado PPO / Policarbonato / Polisulfato / Polietersulfato | |

| RESINAS ALTAS TEMPETURA | PPS / Poliamida-imida | |

| FLUOROPOLÍMEROS | FEP / ETFE | |

| @ | #3 | PVC/Policloruro de vinilo///1.35kg/dm3 |

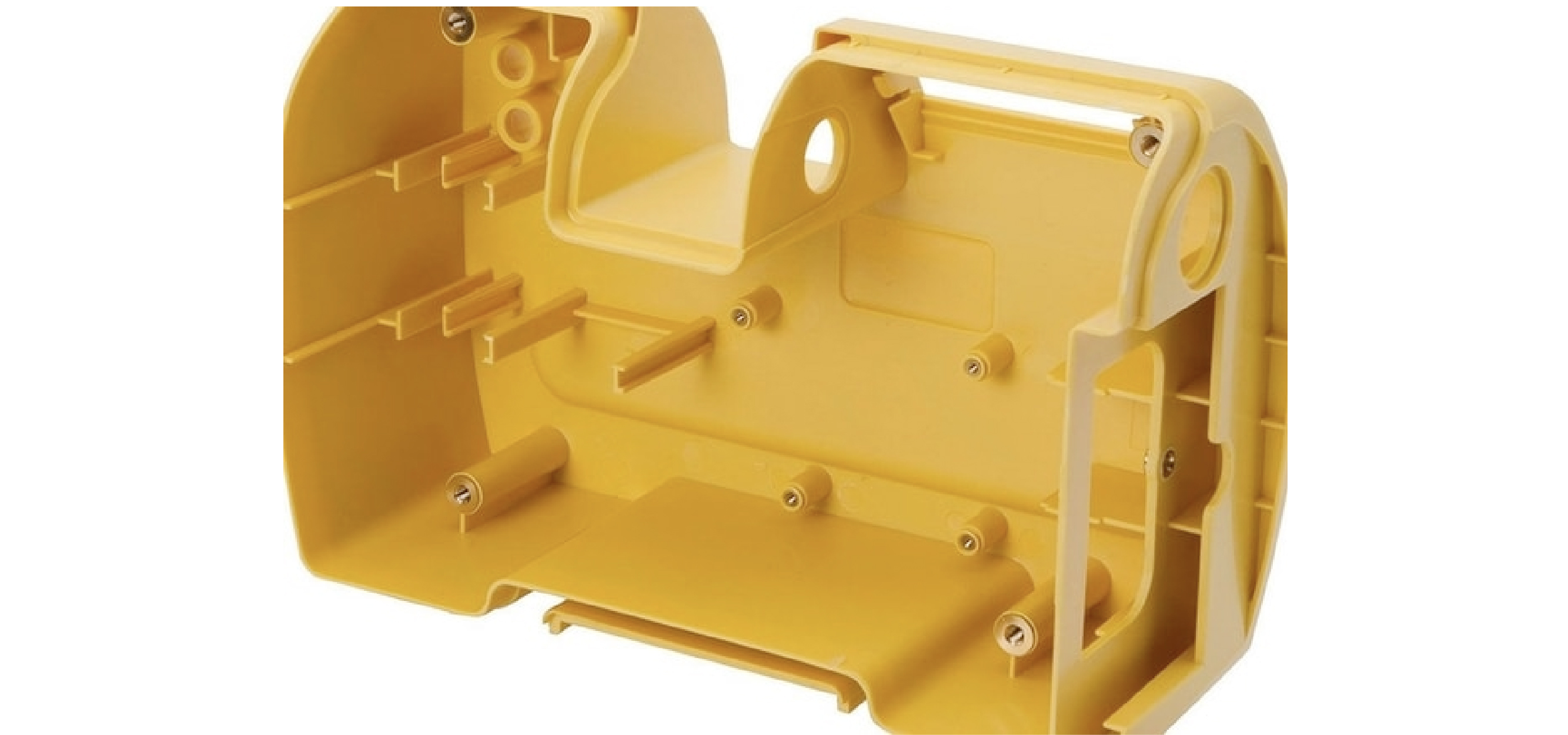

PIEZAS

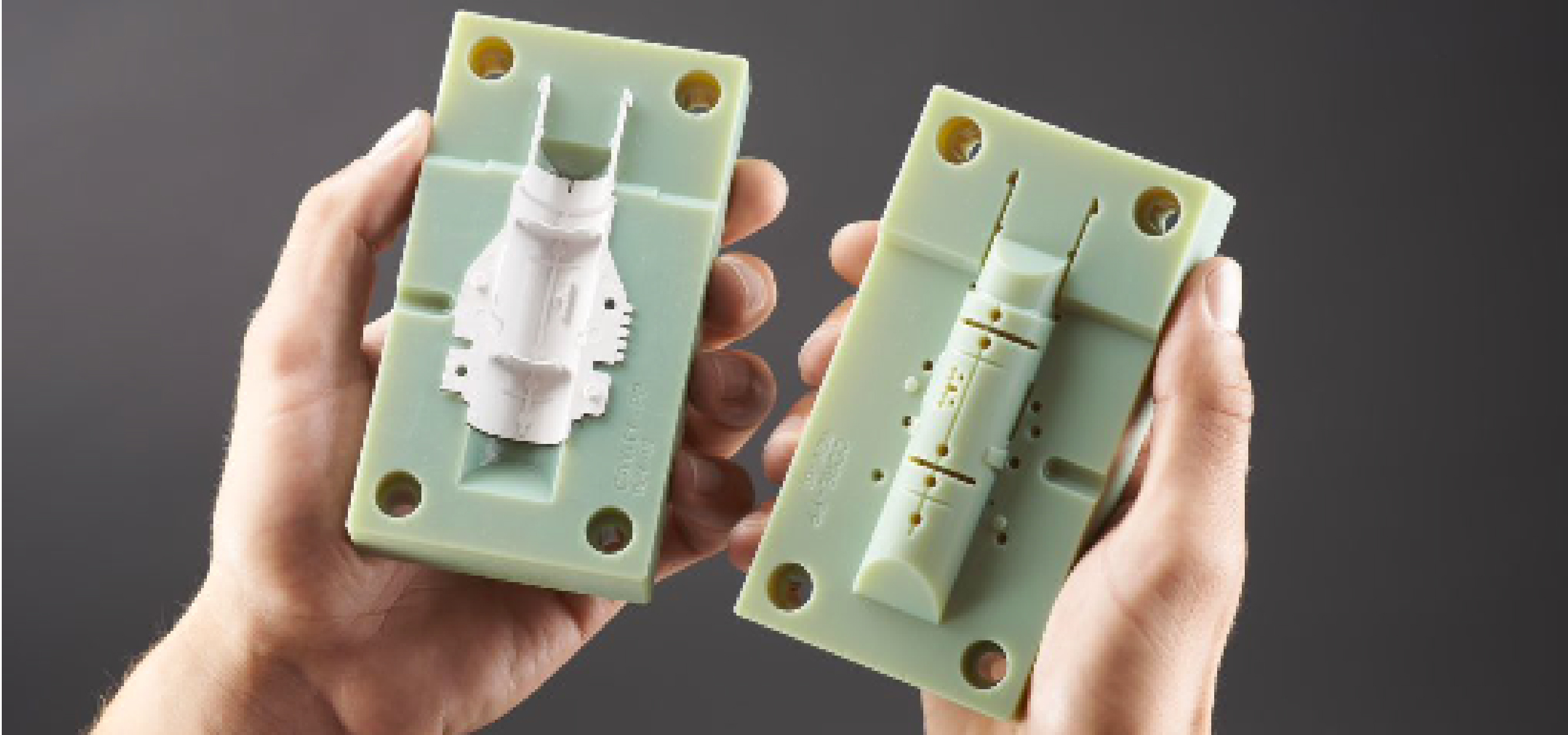

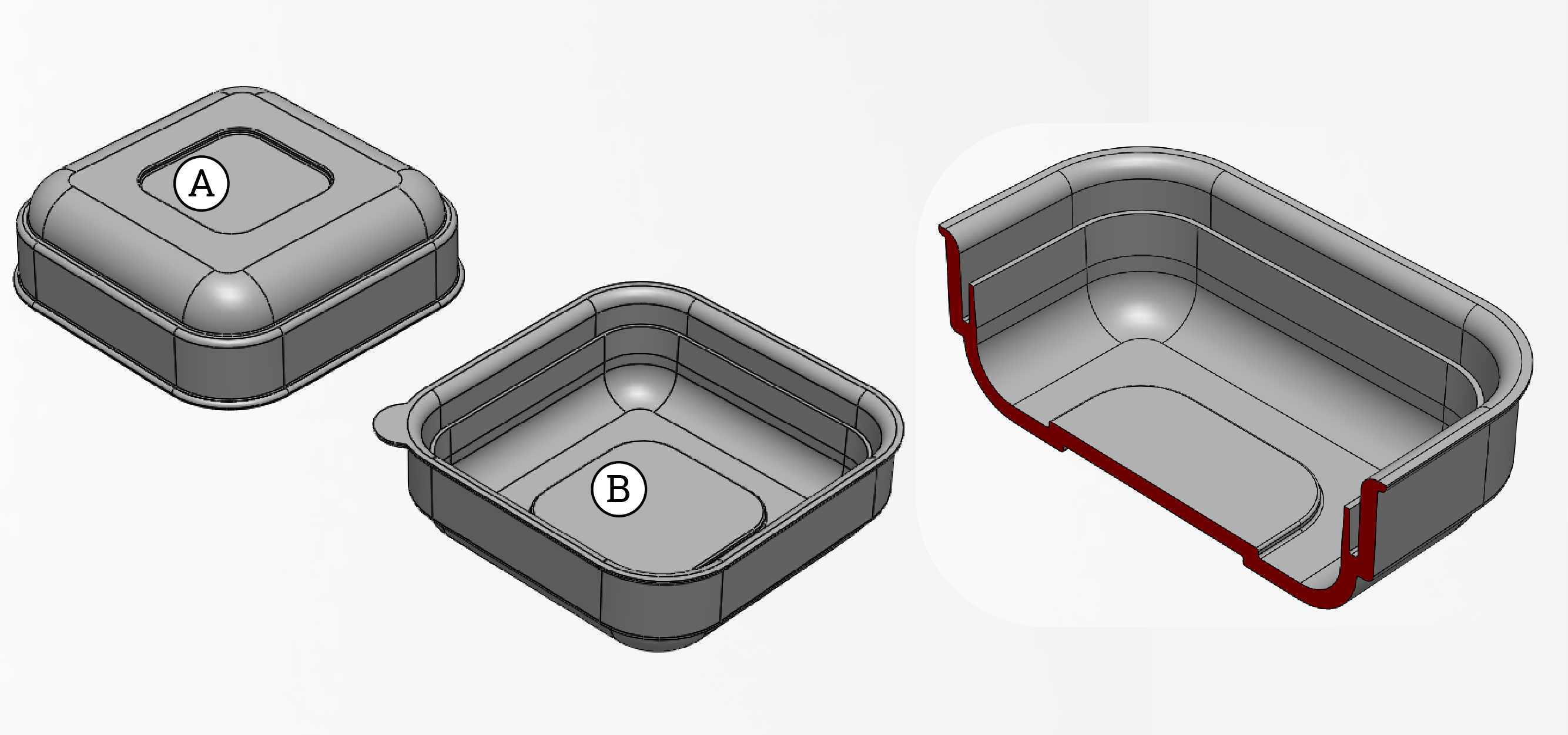

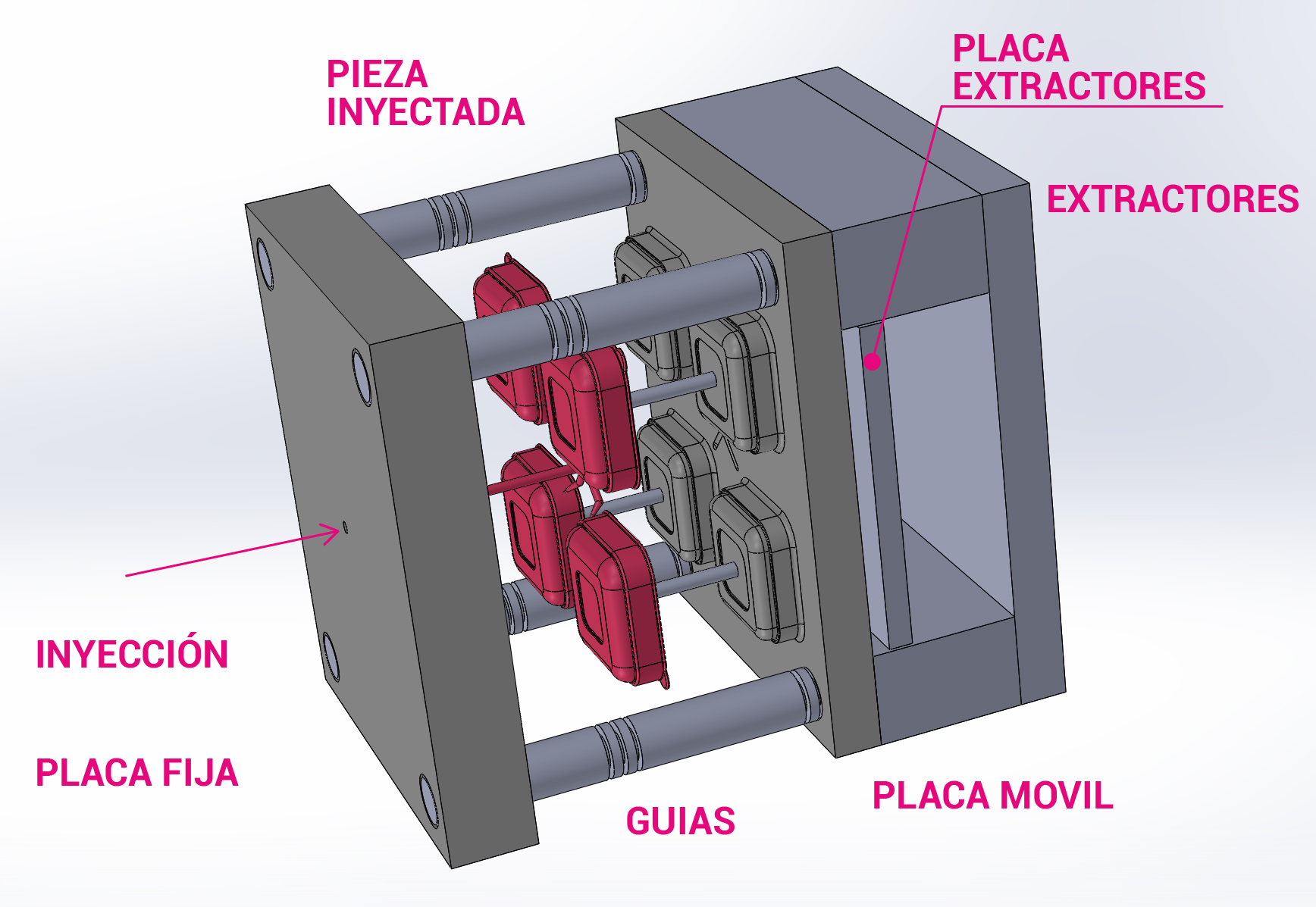

Las piezas inyectadas poseen una particularidad, podemos definir dos caras, la (A) y la (B). La (A) se denomina cara cosmética, generalmente es la que mejor terminación posee y es la cara que corresponde al molde negativo. La cara (B), generalmente es tecnica ya que posee los expulsores y en algunos casos una rugosidad diferenciada. Además de corresponder con el molde positivo, que en el proceso de enfriamiento de la pieza se contrae y suele adherirse al mismo, y se retira por medio de los expulsores

PROCESO DE INYECCIÓN

La conductividad térmica de los plásticos es muy inferior a la de los metales, por lo que su procesamiento debe hacerse en capas delgadas para que la transferencia de calor sea lo más rápida posible y sostenible económicamente. Esto se logra aprovechando el fenómeno de plastificación, que consiste en la fusión de la capa de material directamente en contacto con la superficie, la cual transmite el calor, por convección forzada al material sólido en las capas inferiores hasta que se plastifica completamente la masa de material. En las inyectoras comerciales aproximadamente un 50% del calor requerido para fundir el material lo aporta la fricción viscosa, generada por el giro del tornillo, y el otro 50% lo aportan las resistencias eléctricas.

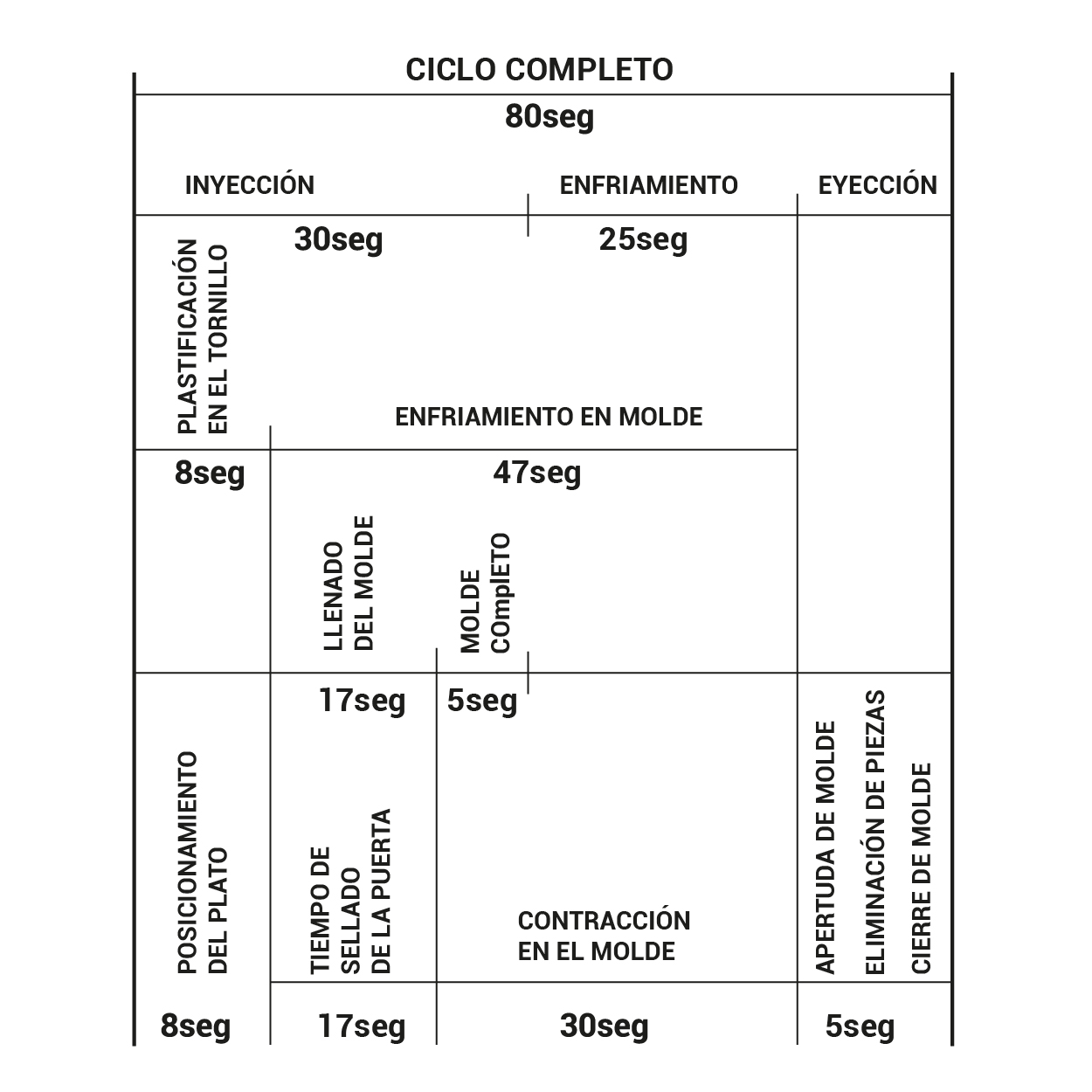

Un dato importante es que un 50% del ciclo de inyección se dedica al enfriamiento y solidificación de las piezas, por lo que reducir espesores es clave para bajar costos.

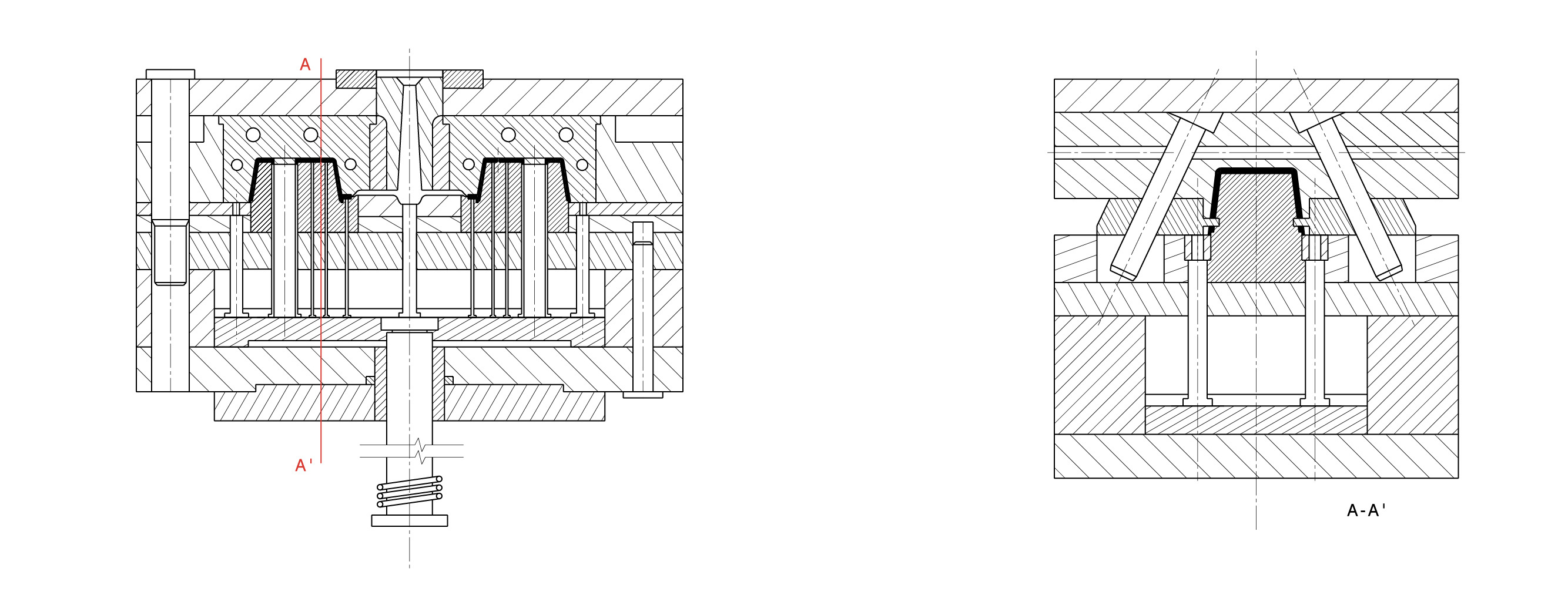

PARTES

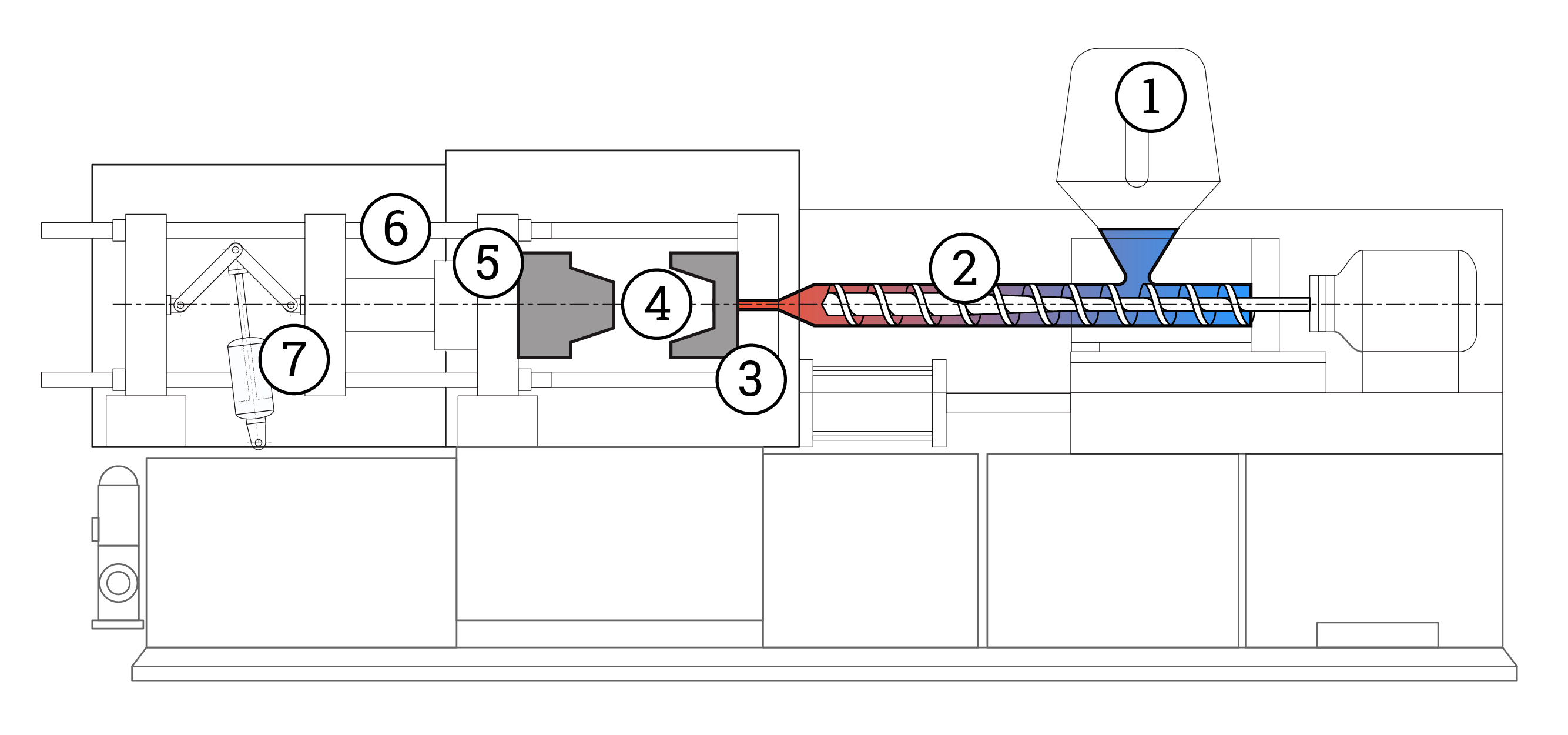

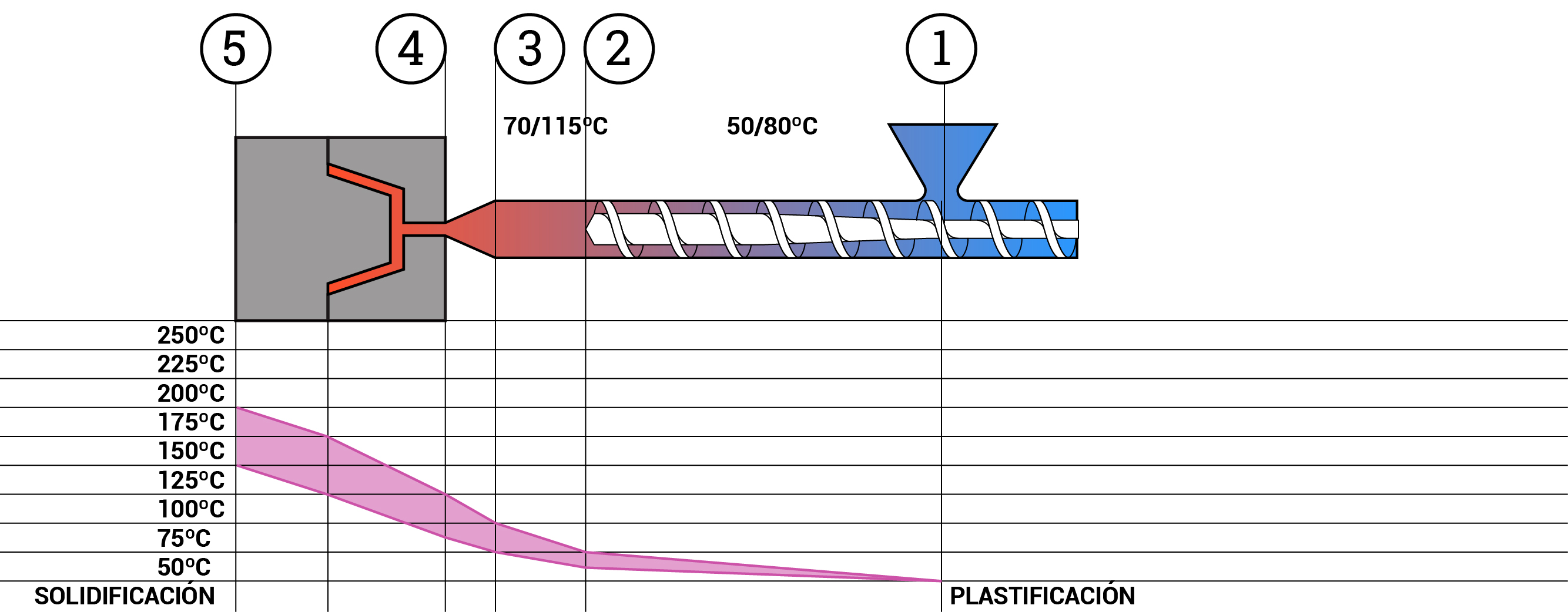

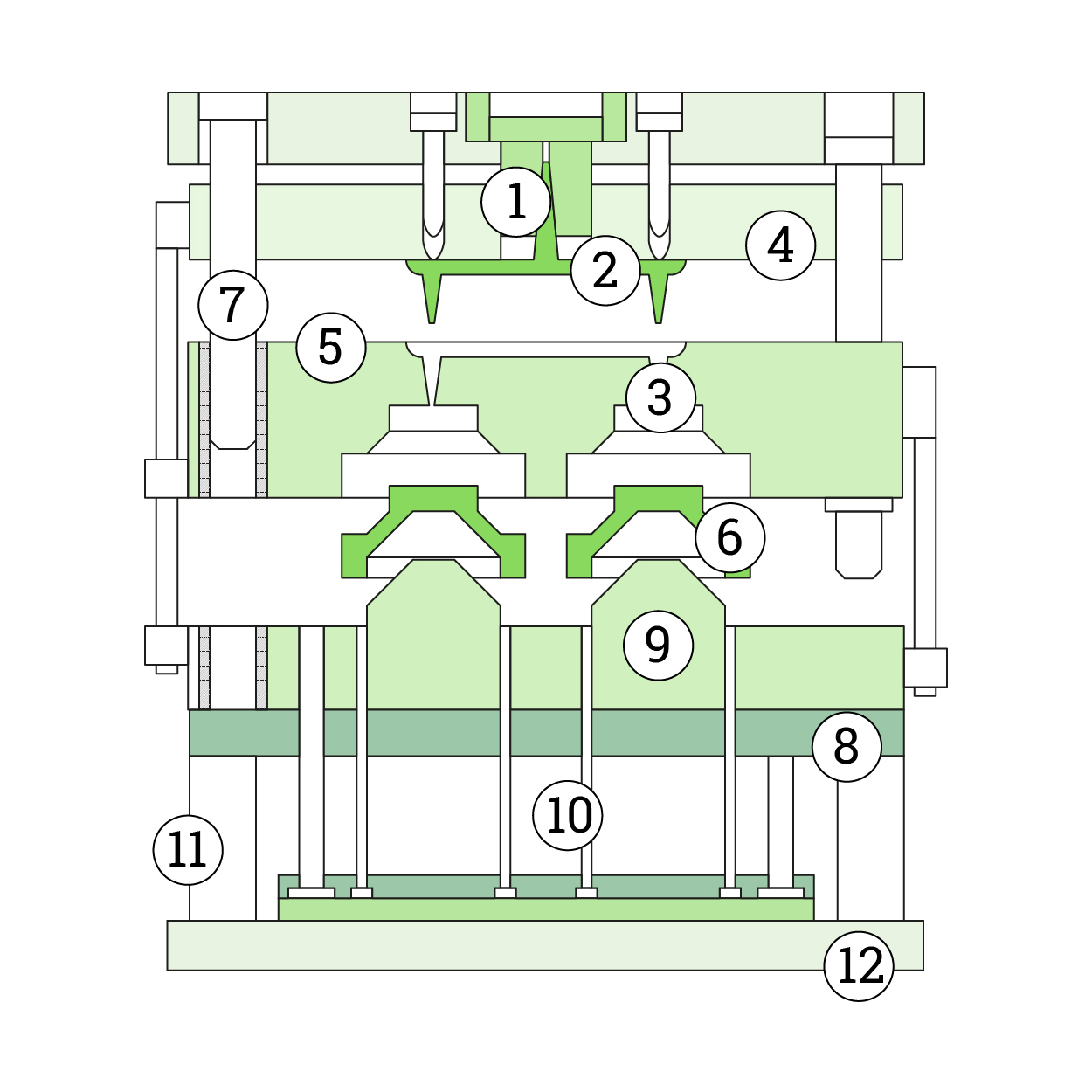

La inyectora es el dispositivo técnico para transformar y darle forma a los termoplásticos, que por medio de un proceso térmico logra plastificar y fundir el material que ingresa por la tolva (1). El material alcanza a fundirse en el extremo del husillo (2), que es el elemento encargado de trasladar en el interior de la cámara caliente a las partículas de plástico. Dichas partículas ingresan en forma de pelets.

En la cámara caliente se pasa por tres etapas:

• Precalentado; donde se mezcla el material.

• Plastificado; donde empieza a generarse un material uniforme, una zona de transición.

• Fundido; donde el material tiene la suficiente plasticidad para llenar el molde.

En la siguiente etapa encontramos las placas porta molde, una es fija (3) y contiene el pico de inyección, por donde se alimenta al molde (4) y otra móvil (5), ambas montadas sobre las columnas (6) que permiten el centrado del molde.

Generalmente la matriz que contiene la cavidad negativa va ubicada en el porta molde fijo y la que posee la cavidad positiva sobre el móvil, por lo que generalmente se da que la puerta de entrada del material se encuentra sobre la superficie positiva, vale decir sobre la superficie que esta a la vista. Por lo que trae aparejado que dicha puerta de entrada del material puede producir una percepción de la calidad baja sobre la pieza final, por lo tanto es aconsejable disponer adecuadamente y realizar un diseño minucioso de la puerta de entrada.

Por detras de las placas porta molde, encontramos el dispositivo de cierre (7), encargado de hermanar las matrices con la suficiente fuerza de cierre para que no haya perdidas de material o defectos involuntarios sobre la pieza final.

| ZONA #1 | zona de calentamiento | efecto de la geometría del tornillo, la velocidad de rotación, la presión y el control de la temperatura de la camara |

|---|---|---|

| ZONA #2 | zona de plastificación | efecto de la geometría del tornillo, la velocidad de rotación, la presión y el control de la temperatura de la camara |

| ZONA #3 | La fricción depende de la capacidad de inyección (presión de inyección y velocidad de inyección) y del diámetro de la boquilla. | |

| ZONA #4 | Zona de fricción causada por el corredor y la sección transversal de la puerta | |

| ZONA #5 | Zona de efecto del calentamiento y enfriamiento del molde |

DIFERENTES TEMPERATURAS DE PROCESO

| MATERIAL | TEMPERATURA DE LA CAMARA | TEMPERATURA DE MOLDE | PRESION DE INYECCION (BAR) |

|---|---|---|---|

| ABS | 160/280 | 50/85 | 650/1550 |

| PMMA | 220/250 | 20/90 | 1000/1400 |

| LPHD | 210/250 | 20/40 | 600/1350 |

| PP | 220/290 | 20/60 | 800/1400 |

| PC | 290/320 | 85/120 | 1000/1600 |

| PS | 160/230 | 20/80 | 650/1550 |

| PA6.6 | 270/295 | 20/120 | 450/1550 |

| PA6 | 230/260 | 40/120 | 450/1550 |

| POM | 185/215 | 80/120 | 700/2000 |

| PSU/PES | 320/390 | 100/160 | 900/1400 |

| PVC | 160/180 | 20/60 | 1000/1550 |

| SAN | 200/260 | 40/80 | 650/1550 |

FUNCIONES

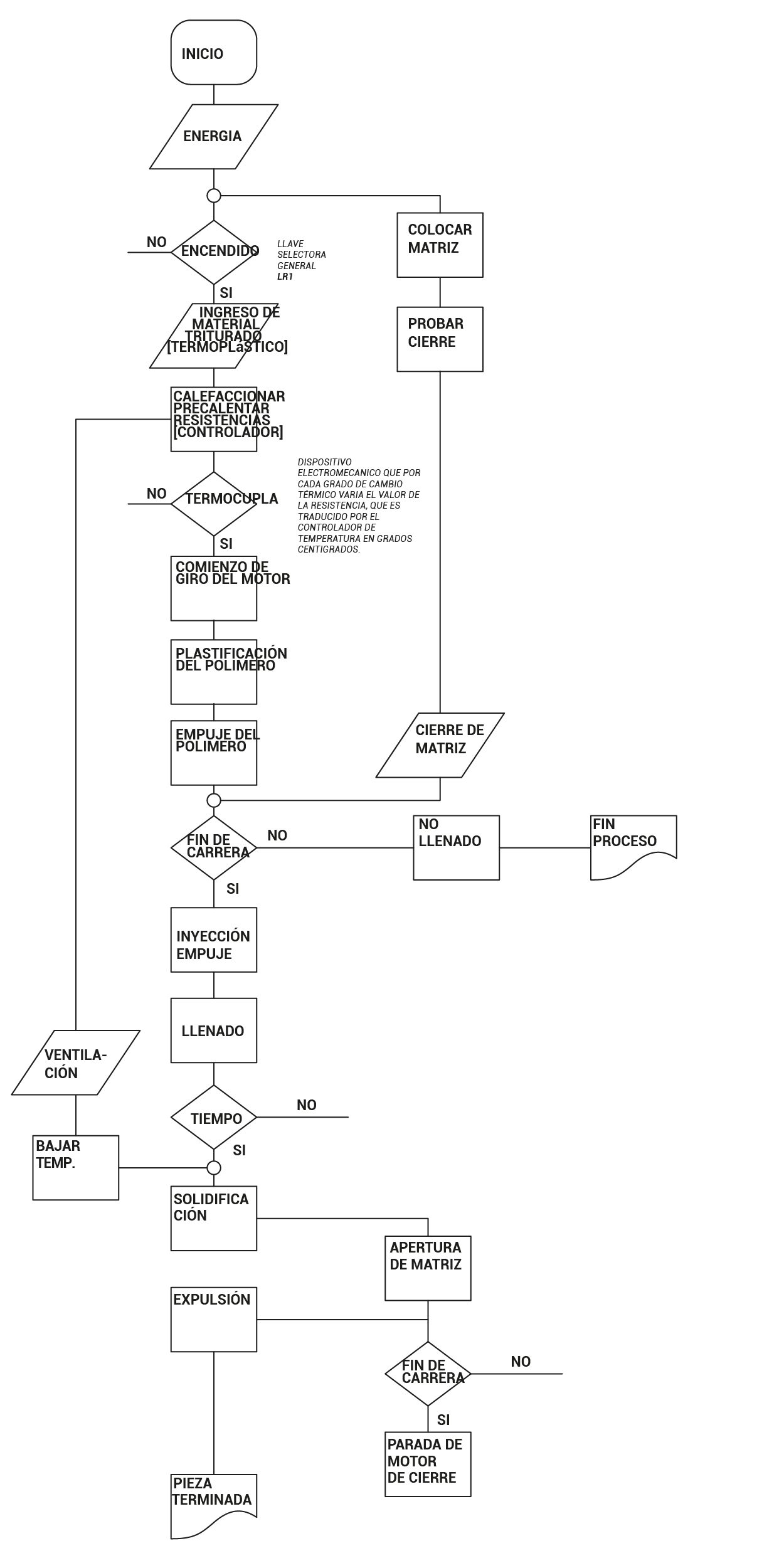

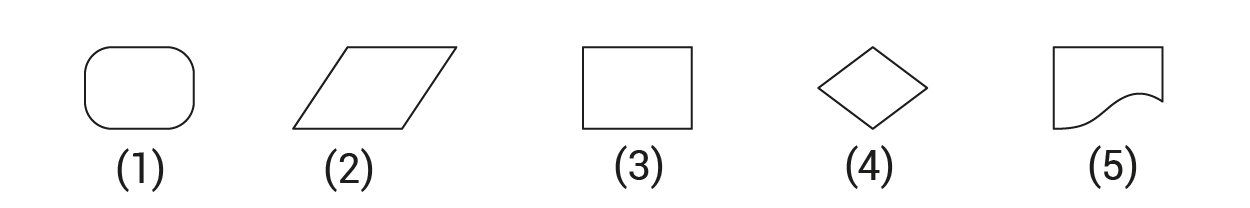

(1) TERMINAL; representa un inicio o fin de programa

(2) ENTRADAS Y SALIDAS; representa entradas o salidas de información

(3) PROCESOS; representa las operaciones que pueden provocar un cambio de estado

(4) DECISIÓN; operaciones lógicas que tienen un resultado, generalmente por si o no (binario)

(5) SALIDA; representa el fin del programa o el resultado

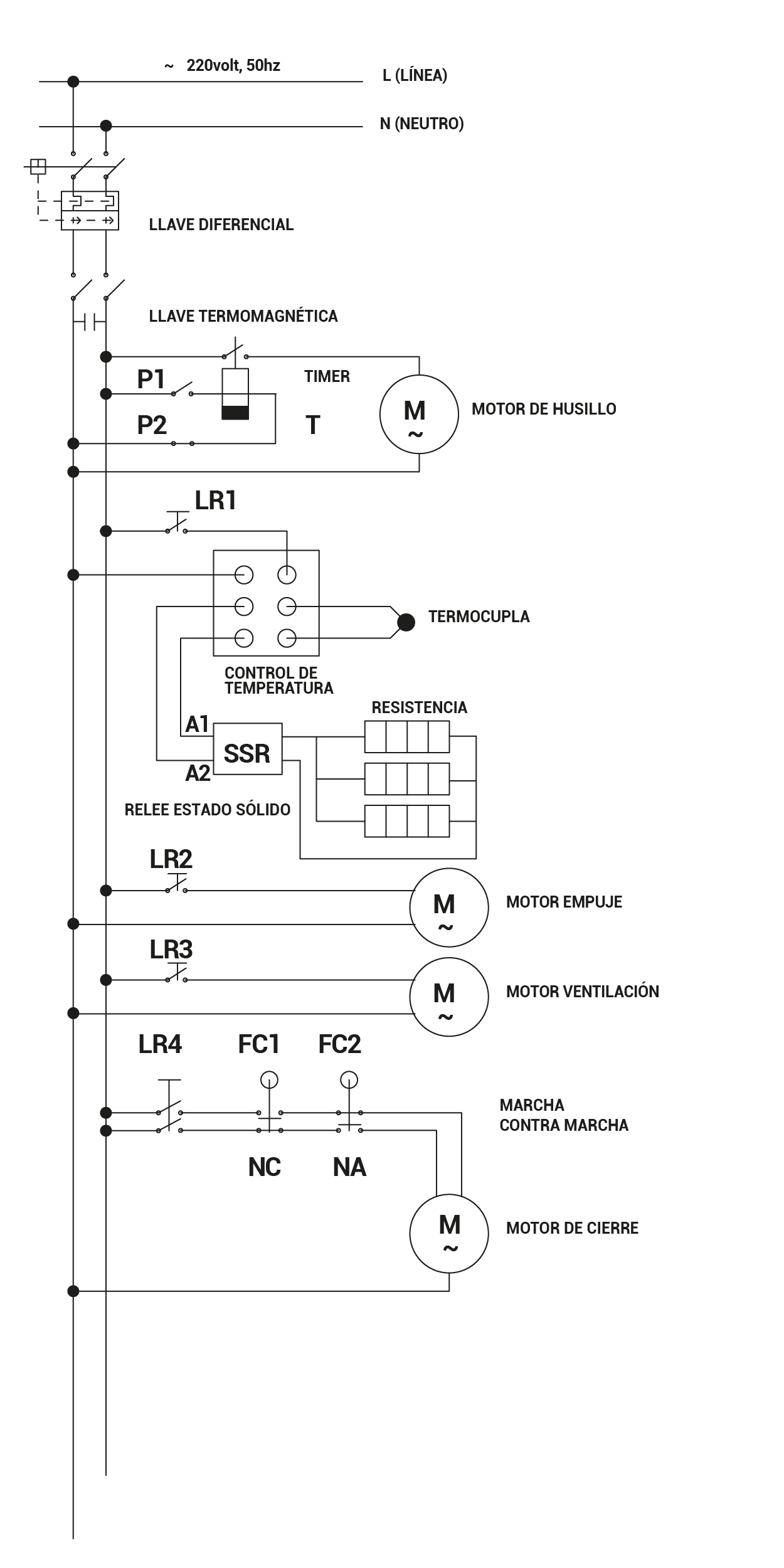

CONTROLES

REFERENCIAS

P1: Pulsador Marcha husillo

P2: Pulsador Parada husillo

T: Temporizador

LR1: Llave selectora, dos posiciones Calefactor/resistencias

LR2: Llave selectora, dos posiciones Empuje

LR3: Llave selectora, dos posiciones Ventilación

LR4: Llave selectora, tres posiciones Cierre/Apertura

FC1: Final de carrera apertura

FC2: Final de carrera cierre

ESTA OPCIÓN ES SIN PROGRAMADOR (arduino u otro), es la opción más simple, a partir de esta podemos pensar otras.

MOVIMIENTO

3D MICRO INYECTORA

INYECTORA MANUAL DE PRUEBA

MANTENIMIENTO

MOLDES

FUNCIONES DEL MOLDE

| PORTA MOLDE | Mantener la cavidad (cavidades) en una posición fija y correcta con respecto a la boquilla de la máquina |

|---|---|

| PASADOR GUÍA | Mantener la alineación adecuada de las dos mitades de un molde |

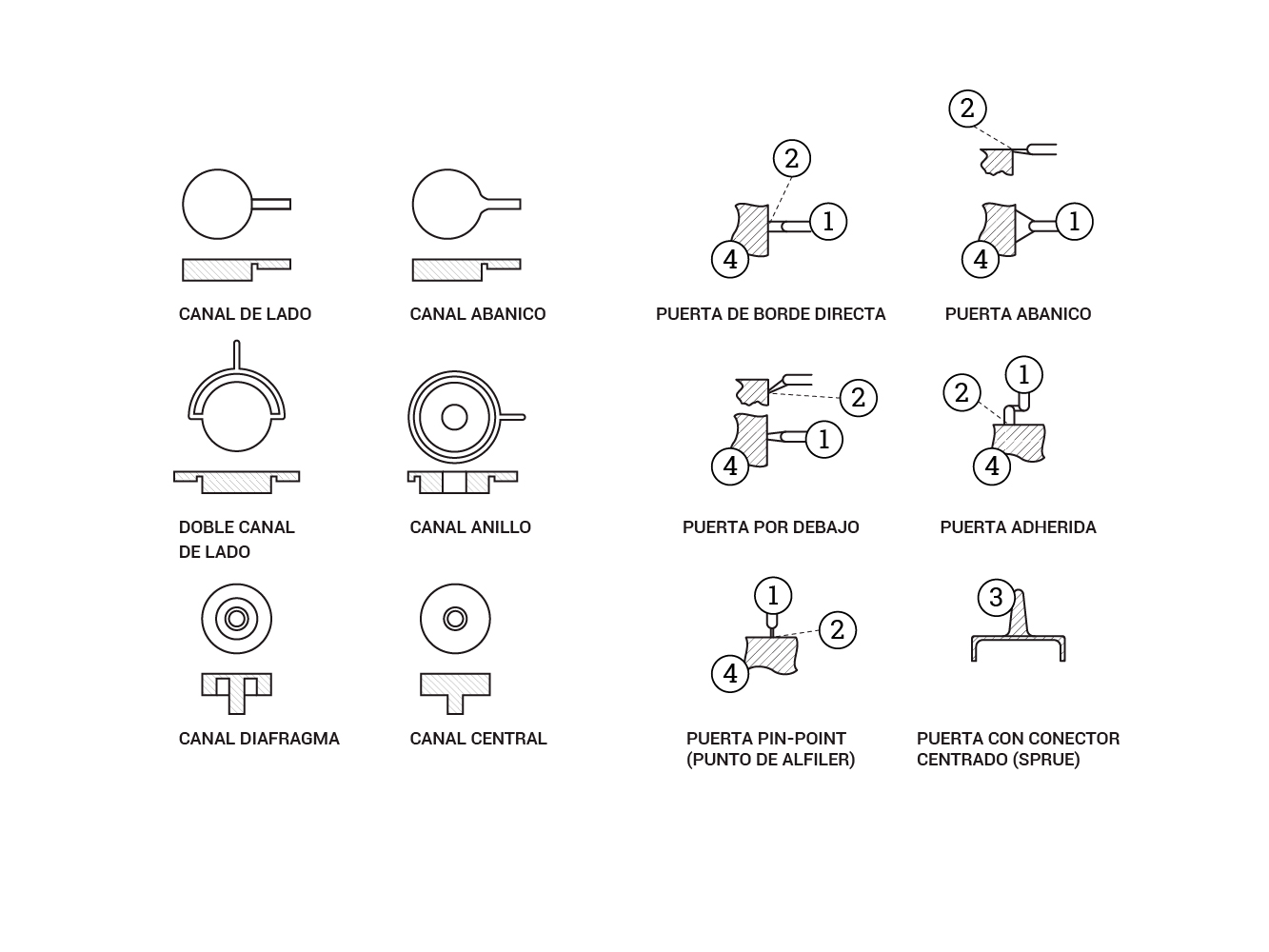

| CANAL | Proporcionar medios de entrada al interior del molde |

| CORREDORES | Transportar plástico fundido desde el canal hasta las cavidades |

| PUERTA DE ACCESO | Controlar el flujo hacia las cavidades |

| CAVIDAD HEMBRA Y MACHO | Controlar el tamaño, la forma y la textura de la superficie moldeada |

| REFRIGERACIÓN | controlar la temperatura de las superficies del molde para enfriar el plástico a un estado rígido |

| FORMAS DE LADO O SUPERFICIES CONECTADAS | Dar forma a orificios laterales, ranuras, muescas y secciones roscadas(accionado por levas, engranajes o cilindros hidráulicos) |

| VENTILACIONES | Permitir el escape del aire y el gas atrapados |

| EYECTORES | (pasadores, pernos, placa extractora)Expulsar la pieza moldeada de la cavidad |

| PASADORES DE RETORNO | Vuelve a colocar los pasadores expulsores en su posición de retroceso a medida que el molde se cierra para el siguiente ciclo |

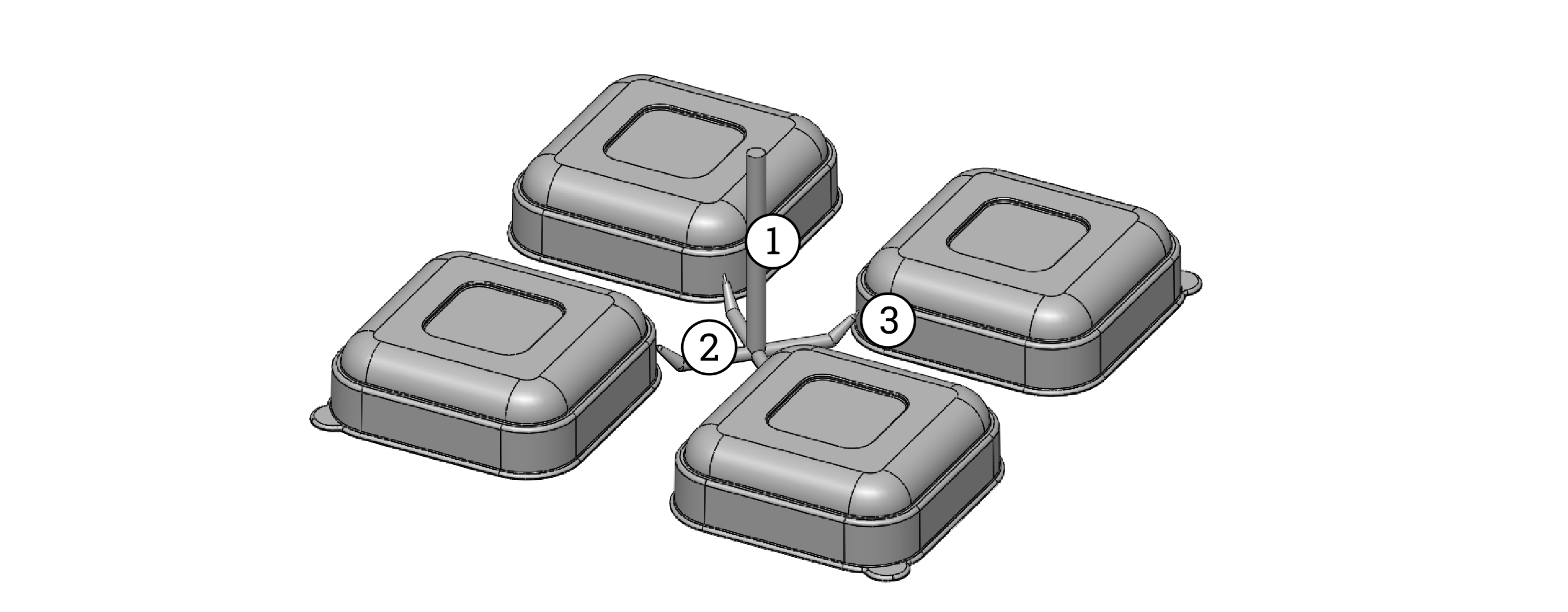

(1)CANAL DE COLADA

(2) CORREDOR

(3) PUERTA

(4) PLACA MOLDE FIJA

(5) MOLDE NEGATIVO

(6) PIEZA

(7) COLUMNAS

(8) PLACA MOLDE MOVIL

(9) MOLDE POSITIVO

(10) EXPULSORES

(11) PARALELAS

(12) PLACA DE FIJACIÓN

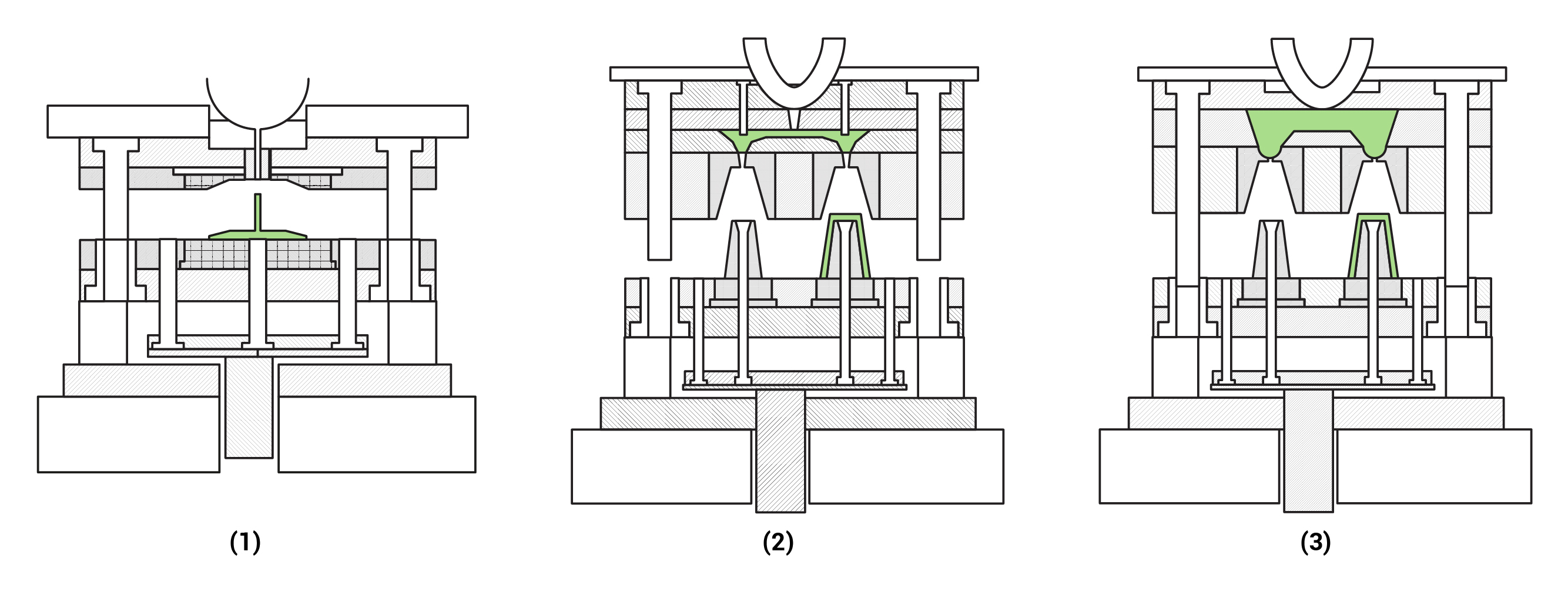

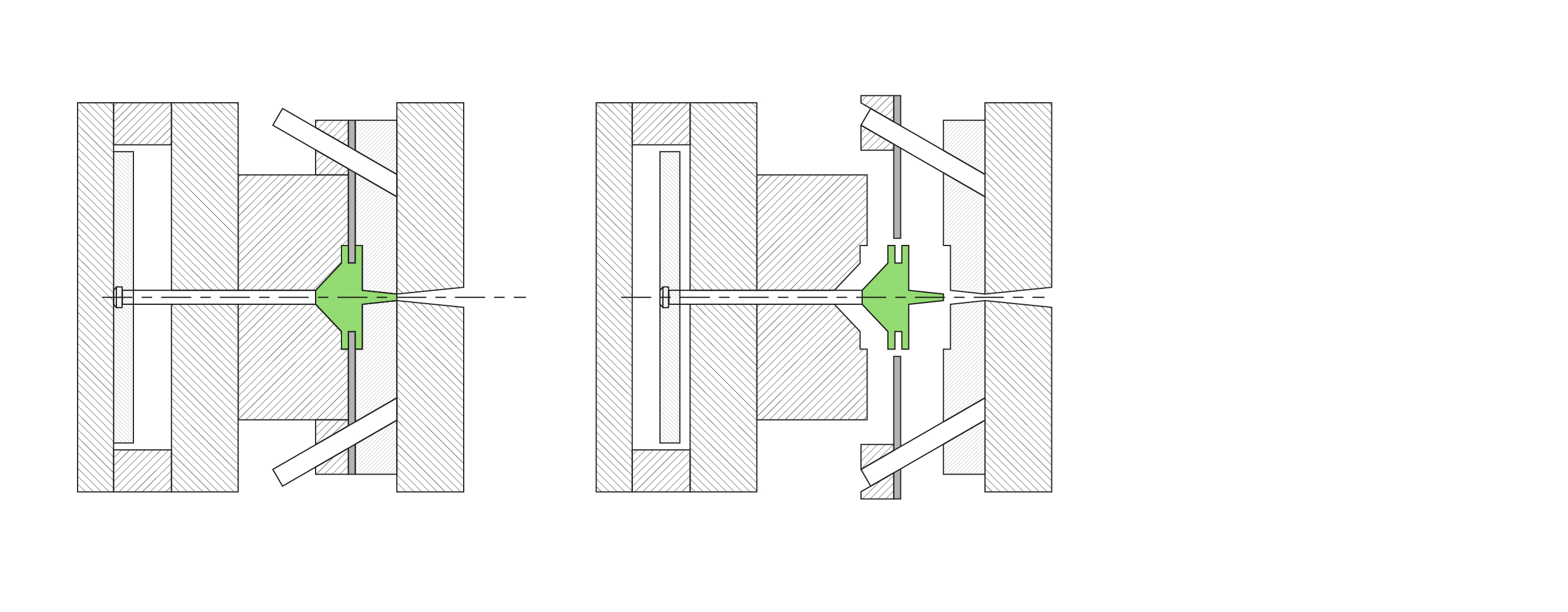

TIPO DE CONSTRUCCIÓN DE UN MOLDE El molde es el dispositivo técnico que permite darle forma a las piezas inyectadas. Vamos a distinguir tres organizaciones básicas, sus componente y el tipo de aplicación.

(1) MOLDE DE DOS MITADES Es el molde mas empleado por la menor complejidad y cantidad de elementos que intervienen en el proceso. Teniendo la desventaja que la pieza inyectada cae con los sobrantes o canal de colada, por lo que hay que realizar un trabajo postinyección de rebabado.

(2) MOLDE DE TRES PLACAS En el molde de tres placas se obtiene el producto en un nivel y la colada por separado en otro nivel. Ttiene la ventaja de un llenado parejo a todas las cavidades. Note que la nariz se "mete" al interior del molde procurando que no salga nada de colada. El canal de llenado es del tipo trapezoide con lo que se facilita su caída.

(3) MOLDE SIN SOBRANTES/ COLADA CALIENTE El molde sin sobrantes tiene muchas variables y su objetivo es el de inyectar solo partes útiles. Su limitación es el desconocimiento de la tecnología de la colada caliente. La inversión inicial se alta. El molde sin sobrantes y sin resistencias se le conoce como "colada aislada". Es ideal para producciones de todo el año.

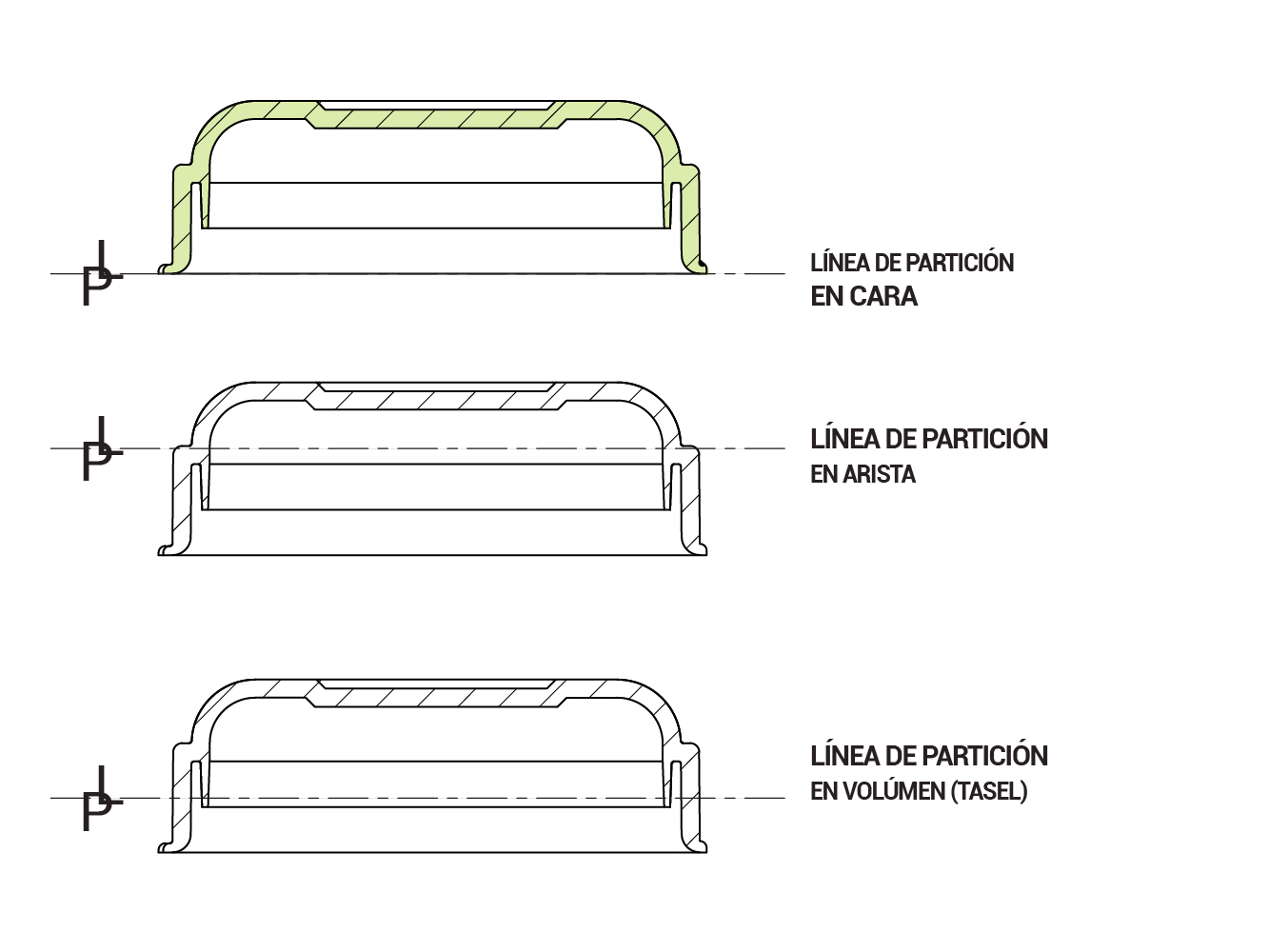

PARTICIÓN

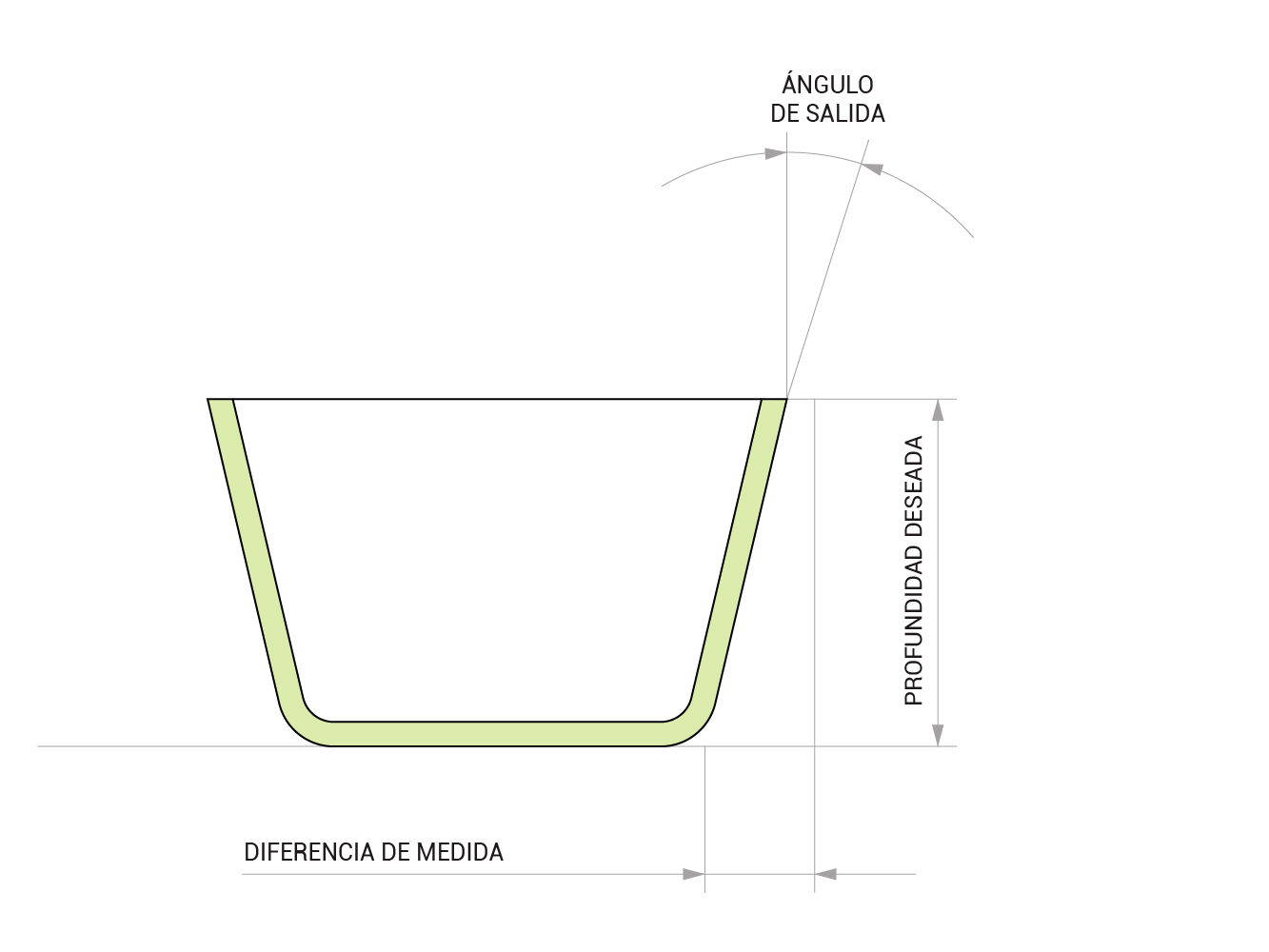

ÁNGULO DE SALIDA

DE 6,35 A 152,4 DE PROFUNDIDAD: 1° A 3°

MAYOR A 152,4 DE PROFUNDIDAD: 3°

ALTURA DE PIEZA; ÁNGULO DE SALIDA

| (MM) | 0,25° | 0,5° | 1,0° | 1,5° | 2,0° |

|---|---|---|---|---|---|

| 10 | 0,004 | 0,067 | 0,17 | 0,26 | 0,35 |

| 20 | 0,067 | 0,175 | 0,35 | 0,52 | 0,70 |

| 30 | 0,131 | 0,26 | 0,51 | 0,78 | 1,05 |

| 40 | 0,175 | 0,35 | 0,68 | 1,04 | 1,40 |

| 50 | 0,218 | 0,43 | 0,85 | 1,30 | 1,75 |

| 60 | 0,262 | 0,52 | 1,02 | 1,56 | 2,10 |

| 70 | 0,305 | 0,61 | 1,20 | 1,82 | 2,45 |

| 80 | 0,349 | 0,69 | 1,36 | 2,10 | 2,80 |

| 90 | 0,392 | 0,78 | 1,53 | 2,34 | 3,15 |

| 100 | 0,436 | 0,87 | 1,70 | 2,60 | 3,50 |

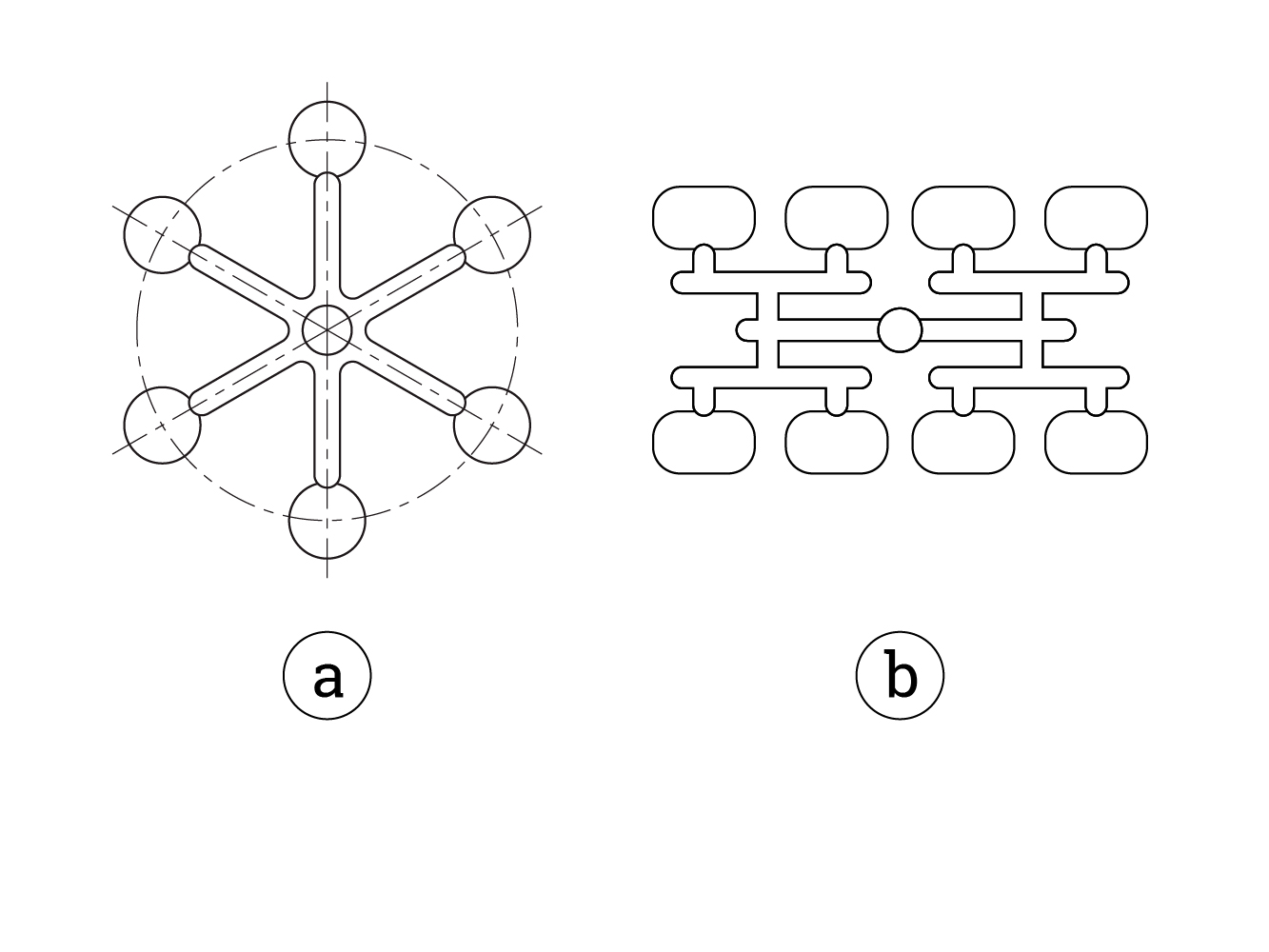

CANAL DE COLADA, CORREDOR Y PUERTA

(1)CANAL DE COLADA

(2) CORREDOR

(3) PUERTA

(a) DISPOSICIÓN RADIAL DEL CORREDOR

(b) DISPOSICIÓN ORTOGONAL DEL CORREDOR

DIAMETRO DE CANAL DE COLADA/CORREDOR

| MATERIAL | DIAMETRO MM |

|---|---|

| ABS | 4.7-9.5 |

| PMMA | 7.5-9.5 |

| LPHD | 1.5-9.5 |

| PP | 4.7-9.5 |

| PC | 4.7-9.5 |

| PS | 3.1-9.5 |

| PA6.6 | 1.5-9.5 |

| PA6 | 1.5-9.5 |

| POM | 6.3-9.5 |

| PSU/PES | 6.3-9.5 |

| PVC | 3.1-9.5 |

| SAN | 4.7-9.5 |

VENTAJAS Y DESVENTAJAS

| VENTAJAS | DESVENTAJAS | |

| BORDE/ ABANICO | APROPIADO PARA PIEZAS PLANAS

FÁCIL PARA MODIFICAR |

EL RETIRO DEL CANAL INYECTOR GENERA UNA FALLA PERCEPTIBLE EN LA PIEZA

POBRE INGRESO DE MATERIAL |

| SUBMARINA | RETIRO DEL CANAL AUTOMÁTICO

FALLA PERCEPTIBLE MÍNIMA EN LA PIEZA POR MARCA DEL CANAL |

MÁS DIFÍCIL DE REPRODUCIR EN LA MATRICERIA |

| DIAFRAGMA | CONCENTRICIDAD/PIEZAS DE REVOLUCIÓN HUECAS

APROPIADO POR PARTES CILINDRICAS NO GENERAN LÍNEAS |

MATERIAL DE DESECHO

RETIRAR EN LA PIEZA |

| CABEZA DE ALFILER (DE 3 PLATOS) | RETIRO DE CANAL AUTOMÁTICO

FALLA PERCEPTIBLE MÍNIMA EN LA PIEZA POR MARCA DEL CANAL REFRIGERACIÓN LOCALIZADA |

· REQUIERE PLATO ADICIONAL

MAYOR DESECHO DE MATERIAL EL COSTE MÁS ALTO |

| VÁLVULA (SISTEMAS DE COLADA CALIENTE) | FALLA PERCEPTIBLE MÍNIMA EN LA PIEZA POR MARCA DEL CANAL

CIERRE POSITIVO REDUCE AL MÍNIMO EL MATERIAL DE DESECHO |

MAYOR COSTO DE INSUMOS

MANTENIMIENTO MÁS ALTO SÓLO PARA SISTEMAS DE CORREDOR CALIENTES |

LLENADO DEL MOLDE

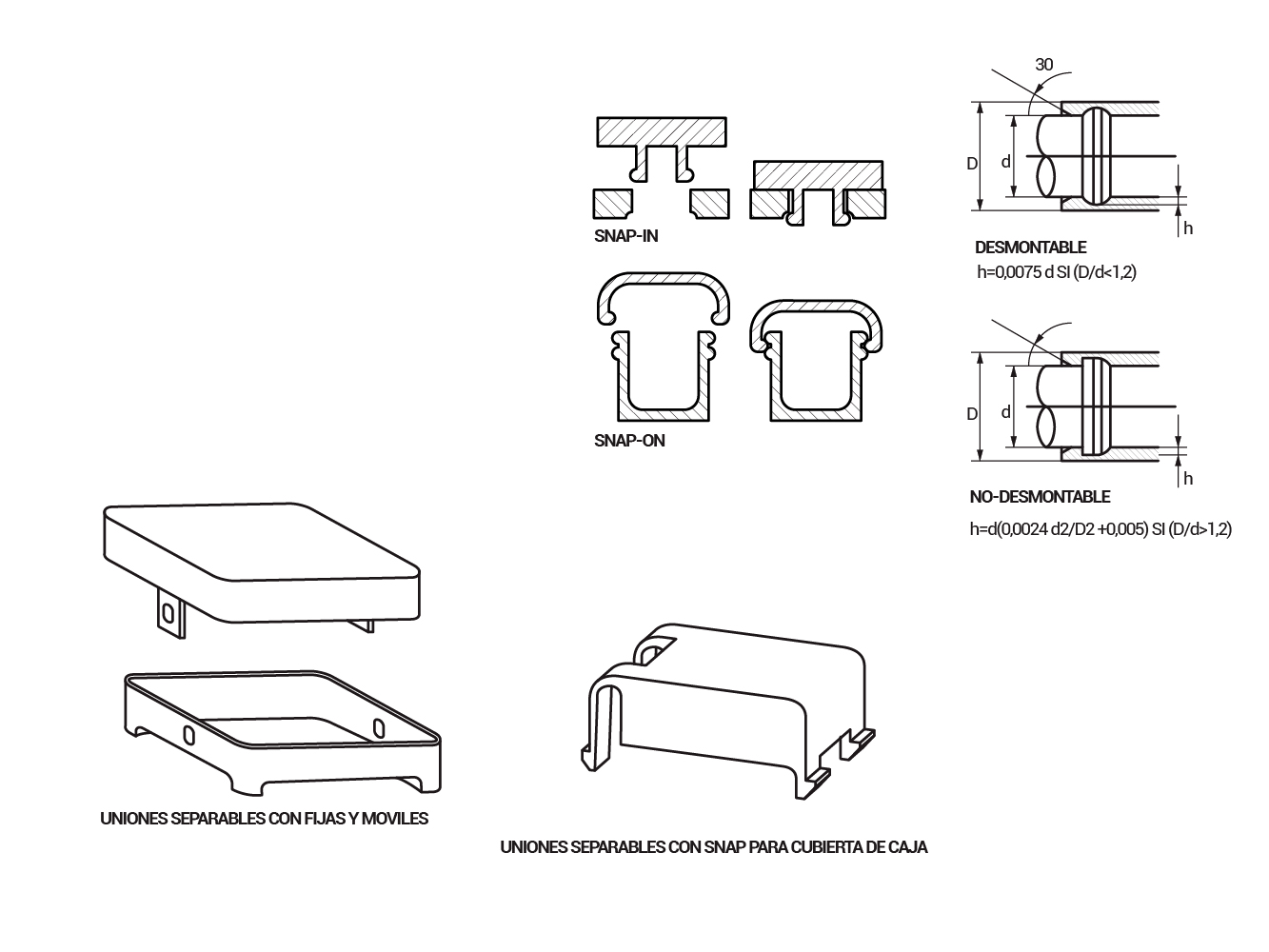

UNIONES DESMONTABLES Y NO DESMONTABLES

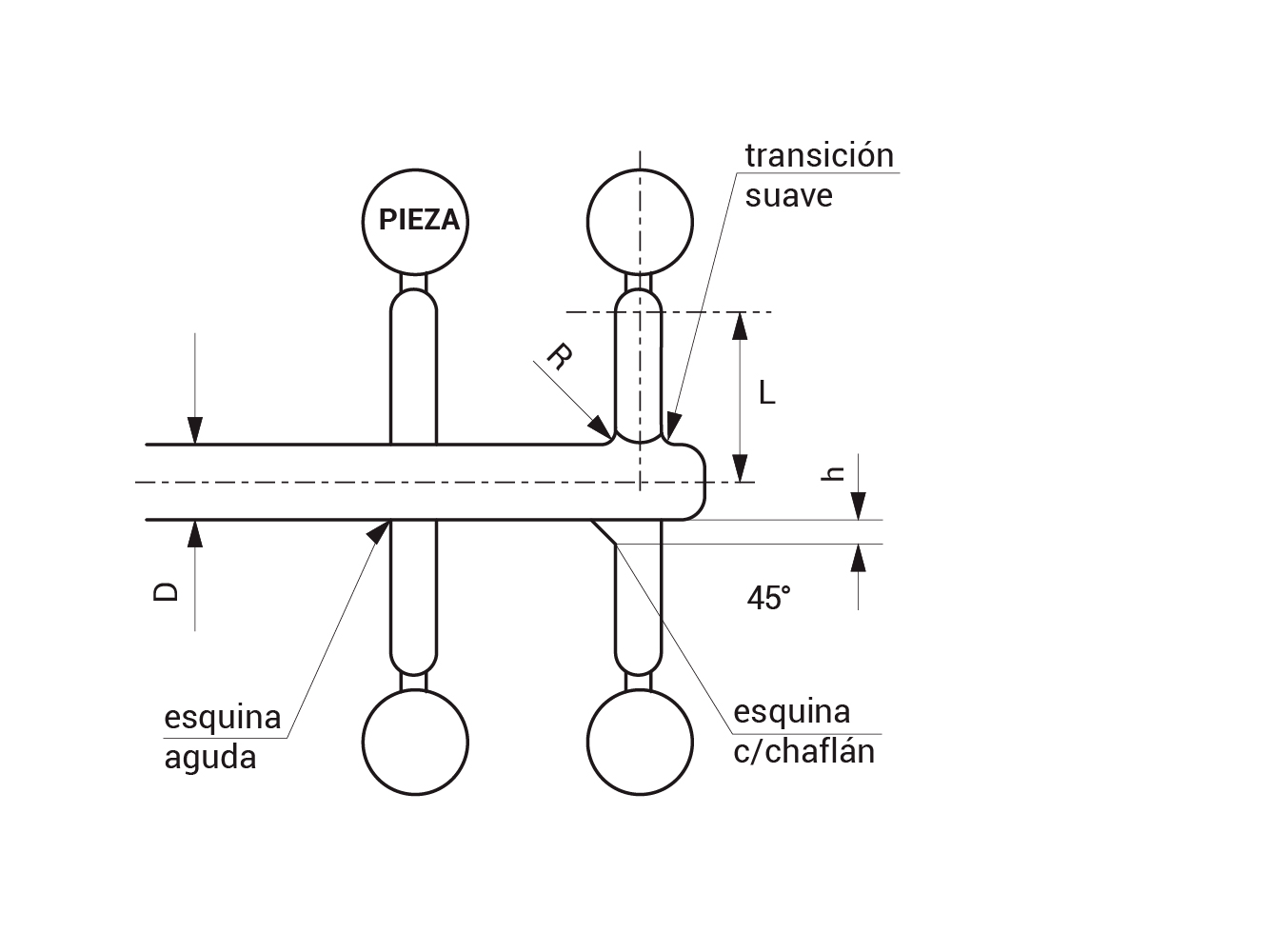

TORRETAS

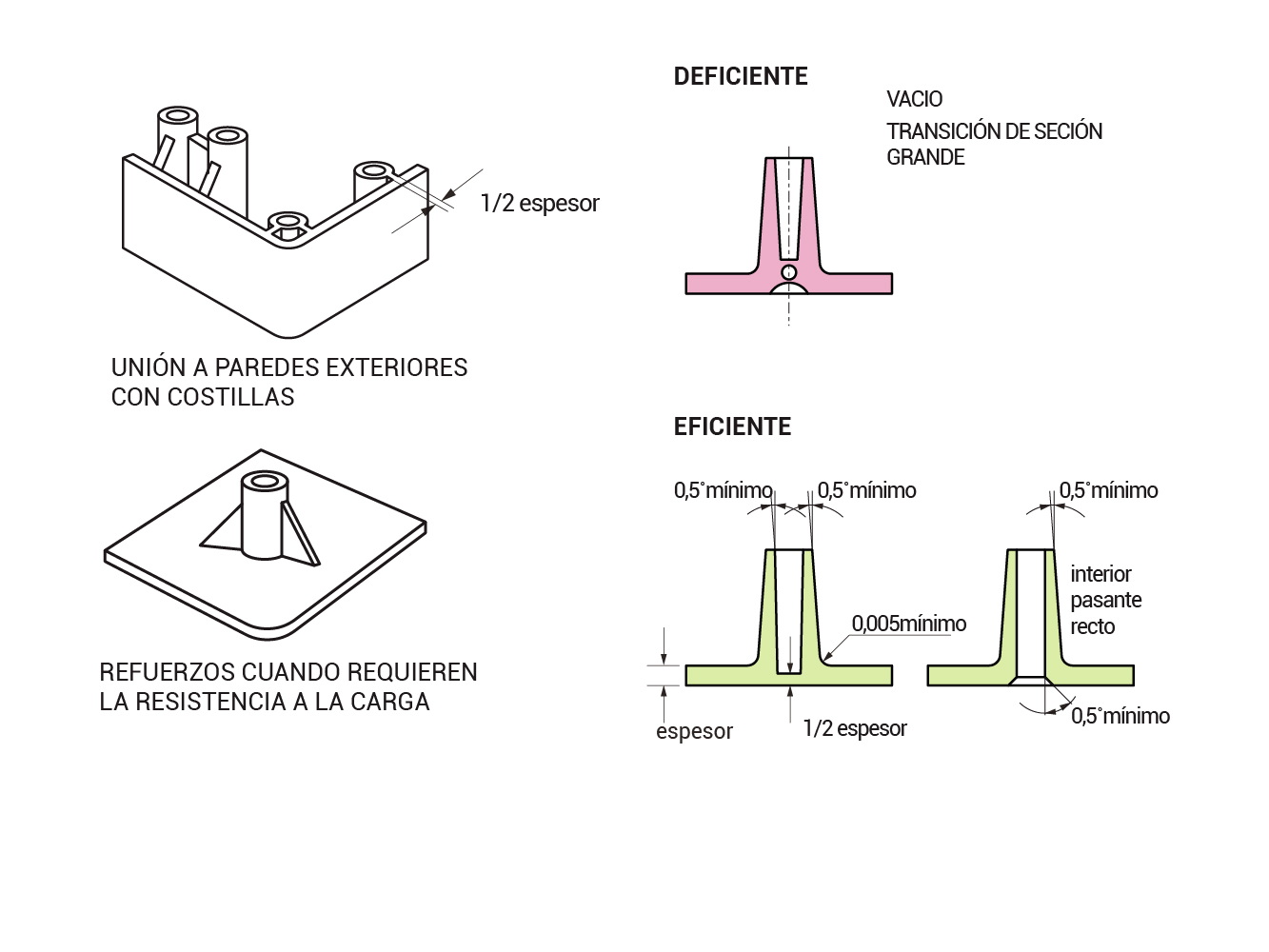

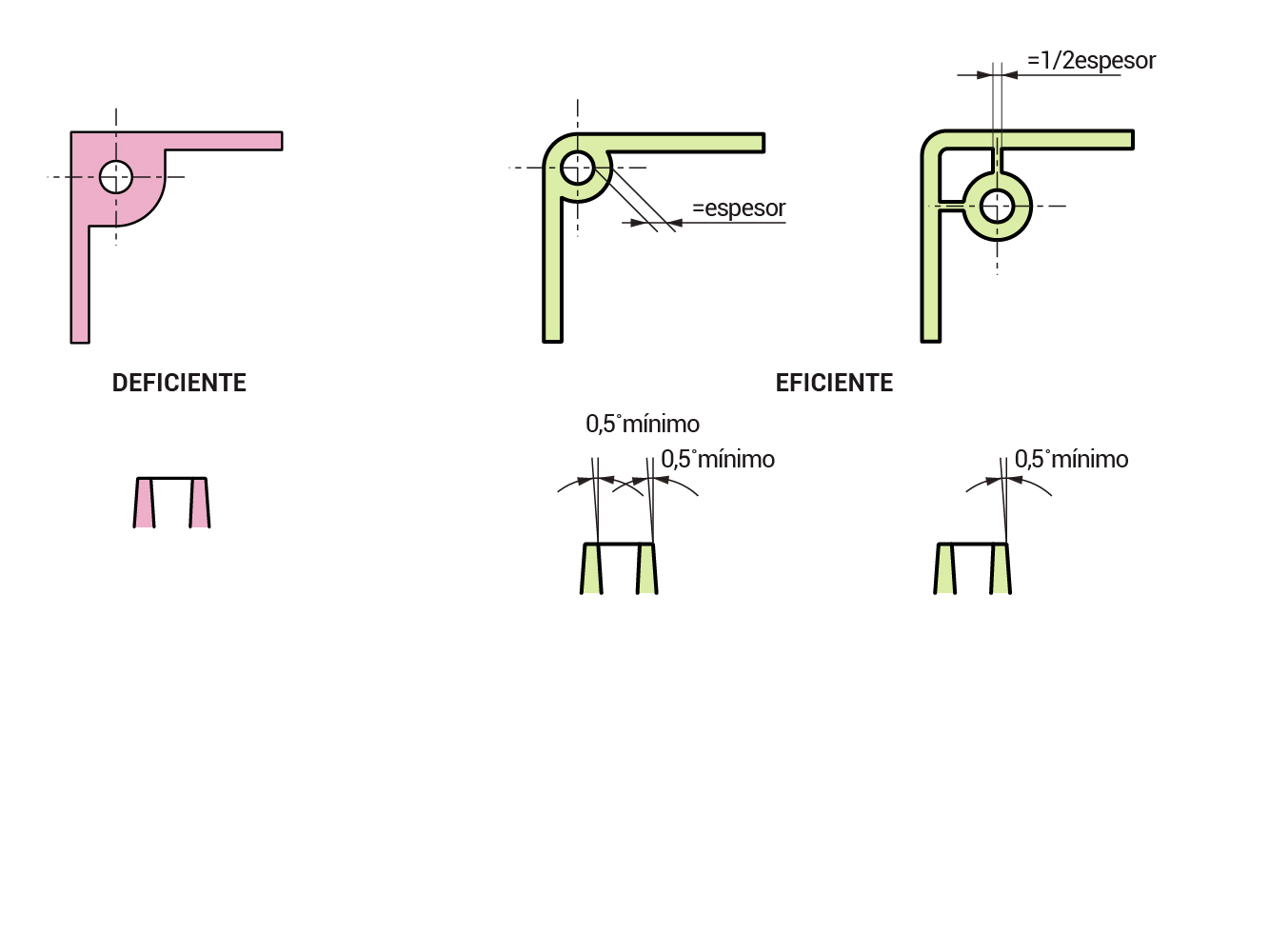

Las torretas son partes mecánicas que permiten vincular dos o más piezas mediante tornilleria, sin la necesidad de realizar un encastre. Hay que tener en cuenta las transiciones para que no afecten la superficie de la pieza por un rechupe o contracción de material.

TOLERANCIAS RECOMENDADAS (MM), SEGUN TAMAÑO DE PIEZA

| MATERIAL | 25,4 | 101,6 | 152,4 | 304,8 |

|---|---|---|---|---|

| ASA | ||||

| ABS | 0,101 | 0,15 | 0,3 | 0,76 |

| PMMA | 0,1 | 0,2 | 0,38 | 1,01 |

| LPHD | 0,2 | 0,38 | 0,76 | 1,77 |

| PP | 0,17 | 0,3 | 0,6 | 1,5 |

| PC | 0,08 | 0,2 | 0,3 | 0,76 |

| PS | 0,1 | 0,2 | 0,38 | 1,01 |

| PA6.6 | ||||

| PA6 | 0,15 | 0,3 | 0,5 | 1,9 |

| POM | 015 | 0,25 | 0,51 | 1,52 |

| PSU/PES | ||||

| PVC | ||||

| SAN |

CONTRACCIÓN EN MOLDE (%)

| ASA | |

|---|---|

| ABS | 0,4/0,7 |

| PMMA | 0,2/1,0 |

| LPHD | 1,5/4,0 |

| PP | 1,0/3,0 |

| PC | 0,6/0,8 |

| PS | 0,2/0,8 |

| PA6.6 | 1,0/2,0 |

| PA6 | 1,0/1,5 |

| POM | 1,9/2,0 |

| PSU/PES | 0,5/0,8 |

| PVC | |

| SAN | 0,2/0,6 |

ESPESOR CONSTANTE

ESPESORES RECOMENDADOS (MM)

| MATERIAL | MÍNIMO | MEDIO | MÁXIMO | |

|---|---|---|---|---|

| ASA | ||||

| ABS | 0,76 | 2,3 | 3,2 | |

| PMMA | 0,65 | 2,4 | 3,2 | |

| LPHD | 0,9 | 1,5 | 6,5 | |

| PP | 0,6 | 2 | 8 | |

| PC | 1 | 2,5 | 9,5 | |

| PS | ||||

| PA6.6 | ||||

| PA6 | 0,4 | 1,6 | 9 | |

| POM | 0,38 | 1,6 | 3,2 | |

| PSU/PES | ||||

| PVC | 1 | 2,5 | 9,5 | |

| SAN | 0,7 | 1,6 | 6,5 |

TERMINACIÓN SUPERFICIAL DEL MOLDE

| 0-3 | #A1 | 0,025 | LAPEADO, #8000 POLVO DE DIAMANTE | super translucido probetas |

|---|---|---|---|---|

| 5 | 0,05 | PULIDO:#900 PIEDRA, #8000 POLVO DE DIAMANTE | translucido brillante | |

| 8 | 0,08 | PULIDO:#900 PIEDRA, #8000 POLVO DE DIAMANTE | translucido opaco | |

| 10 | #A-2 | 0,1 | PULIDO:#600 PIEDRA, #8000 POLVO DE DIAMANTE | superficie opaca/brillante |

| 10-20 | #C-3 | 0,1/0,2 | PULIDO:#900 PIEDRA ESMERIL | superficie opaca |

| #D-2 | 0,1/0,2 esmeril | PULIDO:#900 PIEDRA ESMERIL | superficie mate | |

| 15-20 | 0,15/0,2 esmeril | PULIDO:#900 PIEDRA ESMERIL | semi opaco | |

| 15-20 | 0,1/0,15 esmeril | PULIDO:#900 PIEDRA ESMERIL | superficie semi opaco | |

| 20 | 0,2 | PULIDO:#600 PIEDRA ESMERIL #3000 POLVO DE DIAMANTE | ||

| 20-30 | #4 | 0,2/0,3 | PULIDO:#400-600 PIEDRA ESMERIL | partes tecnicas |

| #D-3 | 0,2/0,3 arenado | PULIDO:#400-600 PIEDRA ESMERIL, ARENADO | textura fina | |

| 40 | 0,4 | PULIDO:#220-300 PIEDRA ESMERIL |

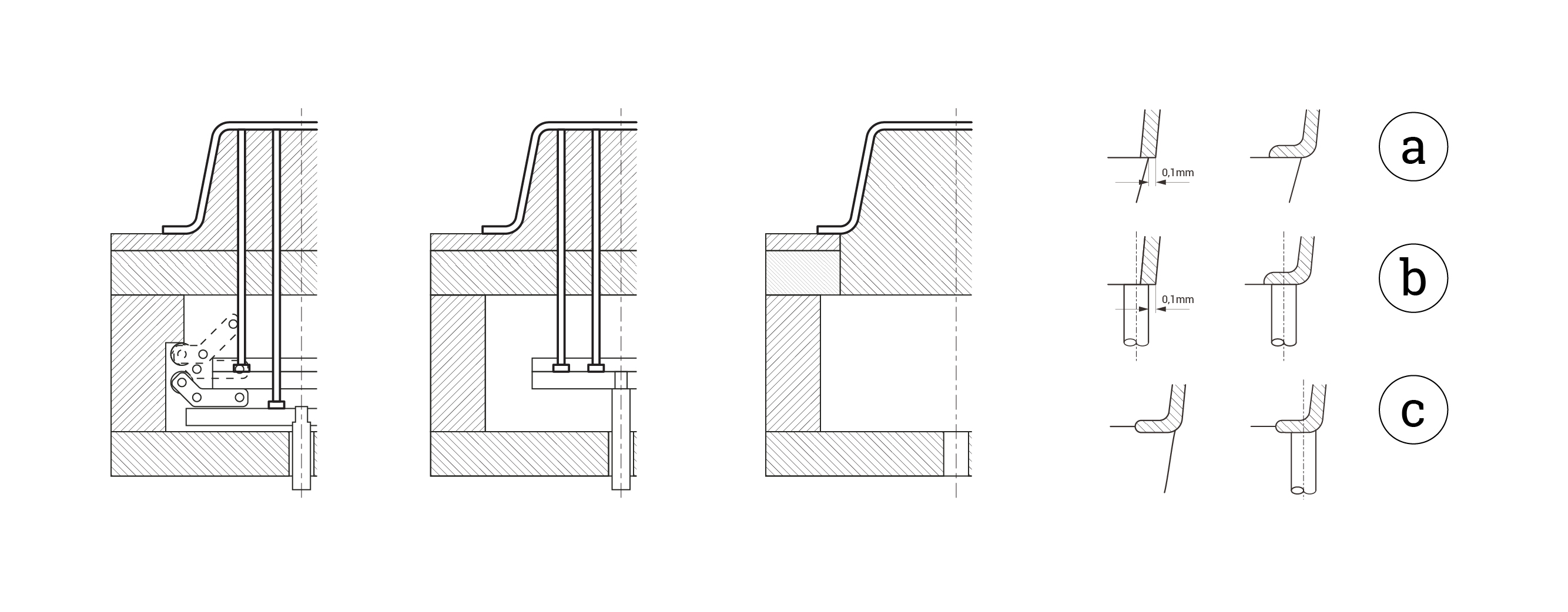

EXPULSORES

Bordes simples con separador (a)

Son las mas comunes en piezas de baja complejidad.

La esquina del separador debe ser aproximadamente 0.1 mm de distancia de la terminación de la pieza.

El radio especificado debería ser más pequeño que el grosor de la pared con el fin de asegurar el empuje bajo la pared.

Se encontrará una línea testigo -rebeba- del separador alrededor del borde.

Bordes simples o eyector (b)

Son empleados en gran cantidad de moldes.

Note que el diámetro del eyector es mucho más grande que el grosor de la pared y empujará a la pieza con un segmento de la cara. Tambien puede estar ubicado en la cara de la pieza.

Los eyectores tiene la ventaja de usar una superficie menor para aplicar la fuerza, por lo que dejarán una línea de testigo menor a las de los bordes, pero con la desventaja de que la fuerza no sea suficiente.

Borde con forma (c)

Se presentan en formas de piezas complejas, y por el mismo motivo son complejos de producir.

El resultado es un vacio, por lo general con plásticos amorfos como PS que se plastifican rápidamente sobre la superficie, o un rechupe, por lo general con los plásticos cristalinos que se plastifican más despacio, produciendo una deformación en la superficie.

Realizar los cambios necesarios en el diseño de la pieza evitará dichas fallas al final de la operación, que aceleran el ciclo de inyección por la menor cantidad de plástico, como también produce una mejora en la pieza final.

| TIPO | METODO DE EXPULSION | COMPONENTES | APLICACION |

|---|---|---|---|

| Sistema estándar para pequeñas piezas. | Durante el golpe de apertura en dirección a desmolde. Expulsión con alfileres, mangas o placa extractora. | Varios: mecánicos, hidráulica, neumática, manual, parada de la máquina , leva, pivote, plano inclinado, placa de empuje. | Moldes positivos sin bajo-relieves. |

| Dirección de expulsion hacia la placa movil, se emplea en piezas de revolución. | Durante el golpe de apertura tirar en dirección a desmoldeo, expulsión con placa extractora. | Mecánico, hidráulico, neumático, perno extractor , pasador cadena. | Piezas de revolución con cavidad interna. |

| Desmolde automático incluyendo la separación de corredor y puerta | Durante el golpe de apertura, el empuje va en dirección a desmolde, expulsión con expulsores (alfileres), mangas o placa extractora. | Mecánico, perno extractor. | Moldes con puerta automática separación |

| Desmolde de piezas con noyos (molde deslizante) | Durante el golpe de apertura el empuje va en dirección a plato movil, expulsión con alfileres, mangas o placa extractora después liberación del bajo-relieve | Mecánico, pasadores de leva, mecanismo deslizante. | Piezas planas con bajo-relieves externos (roscas) |

| Desmolde de grandes piezas, bajo-relieve de lado completo (molde con cavidad dividida) | Durante el golpe de apertura el empuje va en dirección a plato movil, expulsión con alfileres. | Mecánico, hidráulico, resortes, eslabones, alfileres, levas. | Piezas con bajo-relieve exterior (costillas) u orificios en la pared lateral |

| Los eyectores de aire suelen proporcionar soporte. La rotura se realiza mecánicamente. | El empuje en dirección al desmolde provoca un primer disparo de aire seguido de una expulsión con aire comprimido. | Mecánico-neumático por etapas. | Partes profundas con cavidad. |

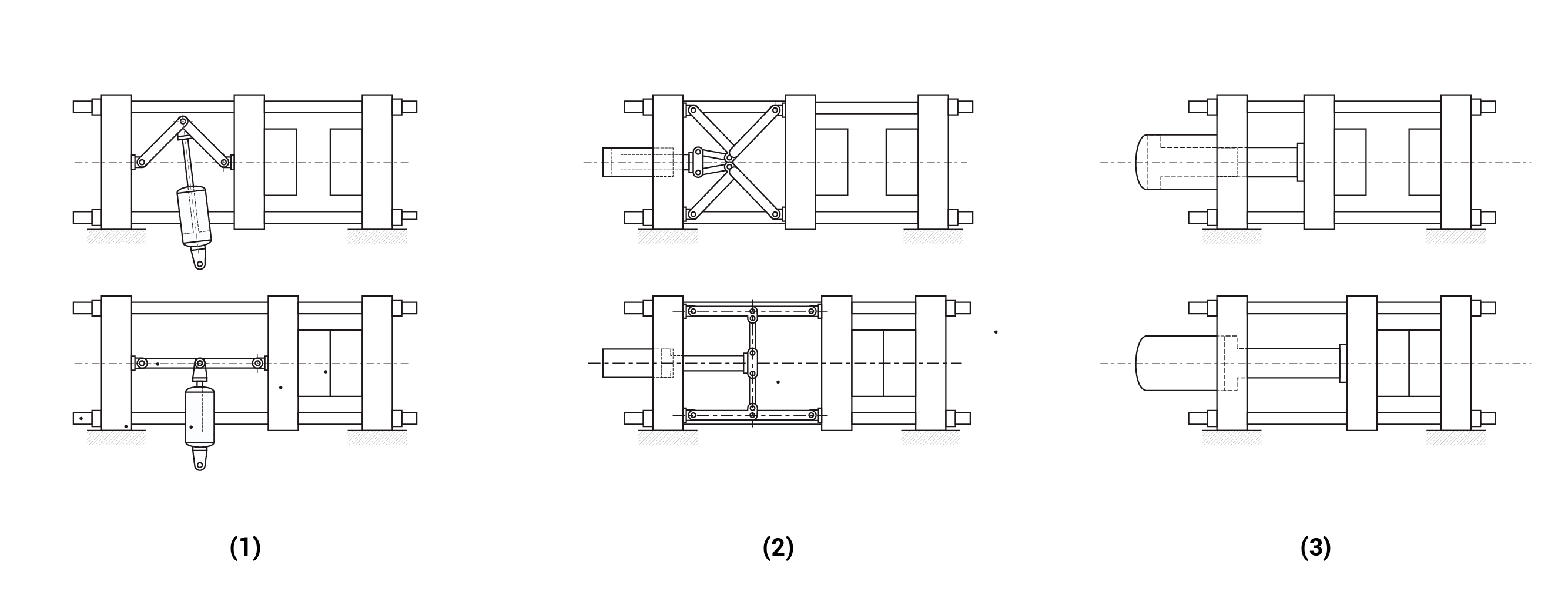

APERTURA/ CIERRE

CICLO INYECCIÓN SISTEMA DE CIERRE Para lograr un cierre efectivo de la matriz hay que tener en cuenta la fuerza de cierre y la velocidad. En la actualidad nos encontramos con dos tipos de cierre,: hidráulico directo y articulado o de rodillera. La función principal es producir un cierre hermético entre las partes de las matrices. Producirlo en un tiempo pequeño en función de la productividad del sistema. Facilidad en el mantenimiento del dispositivo. El cierre articulado aventaja al hidráulico por disponer de un cilindro mucho menor para accionar el mecanismo, por lo que mueve menos liquido logrando una velocidad mayor de cierre. Por ser una articulación mecánica cuando se produce el cierre, la junta de la matriz permanece inamovible asegurando el cerrado (en el caso del cierre hidráulico siempre depende de la compresibilidad del liquido hidráulico) y posibles sopladuras en la pieza final. La ventaja del cierre hidráulico es que al aplicarse directamente la fuerza sobre las matrices no requiere mas dispositivos que su propio mecanismo, por lo que emplea un menor espacio para producir el cierre (pero con la desventaja que consume mayor energía).

VALORES TÍPICOS PARA PRESIONES DE INYECCIÓN

| MATERIAL | PESO ESPECIFICO | VISCOSIDAD | PRESIÓN DE INYECCIÓN (BAR) | PRESIÓN DE TENENCIA (BAR) | RELACIÓN CON (X) MÁS ALTO DE TENENCIA - ETAPA DE PRESIÓN | PRESIÓN DE LA CAVIDAD DEL MOLDE (BAR) |

|---|---|---|---|---|---|---|

| ABS | 1,03-1,07 | M | 650-1550 | 400-900 | 0,75-0,5 | 300-550 |

| PMMA | 1,18 | H | 1000-1400 | 500-1150 | 0,6-0,4 | 350-550 |

| LPHD | 0,94-0,96 | M | 600-1350 | 300-800 | 0,75-0,5 | 200-600 |

| PP | 0,9 | M | 800-1400 | 500-1100 | 0,75-0,5 | 300-650 |

| PC | 1,20-1,24 | H | 1000-1600 | 600-1300 | 0,6-0,4 | 350-650 |

| PS | 1,05 | M | 650-1550 | 300-700 | 0,75-0,5 | 150-350 |

| PA6.6 | 1,14 | N | 650-1550 | 550-1050 | 0,85-0,7 | 450-750 |

| PA6 | 1,13 | N | 650-1550 | 400-750 | 0,85-0,7 | 350-550 |

| POM | 1,41-1,42 | N | 800-2000 | 700-1500 | 0,85-0,7 | 550-1050 |

| PSU/PES | 1,27-1,37 | H | 900-1400 | 500-1100 | 0,6-0,4 | 400-600 |

| PVC | 1,38-1,40 | H | 1000-1550 | 500-900 | 0,6-0,4 | 250-500 |

| SAN | 1,08 | M | 650-1550 | 350-900 | 0,75-0,5 | 250-450 |

| N= BAJA M= MEDIA H= ALTA |

LÍMITES DEL PROCESO

CANTIDADES PARA UNA PRODUCCIÓN ECONÓMICA: cada parte moldeada requiere un molde único y el molde para cualquiera de estos procesos puede ser costoso, particularmente para moldeo por inyección. Las cantidades de producción minima para el moldeo por inyección son usualmente alrededor de 10.000 piezas.

COMPLEJIDAD DE LA PIEZA: aunque las formas mas complejas de las piezas signifiquen moldes mas costosos, de cualquier manera puede ser mas económico diseñar un molde complejo si la alternativa implica ensamblar muchos menos componentes individuales. Una ventaja del moldeo de plástico es que permite combinar múltiples características funcionales en una parte.

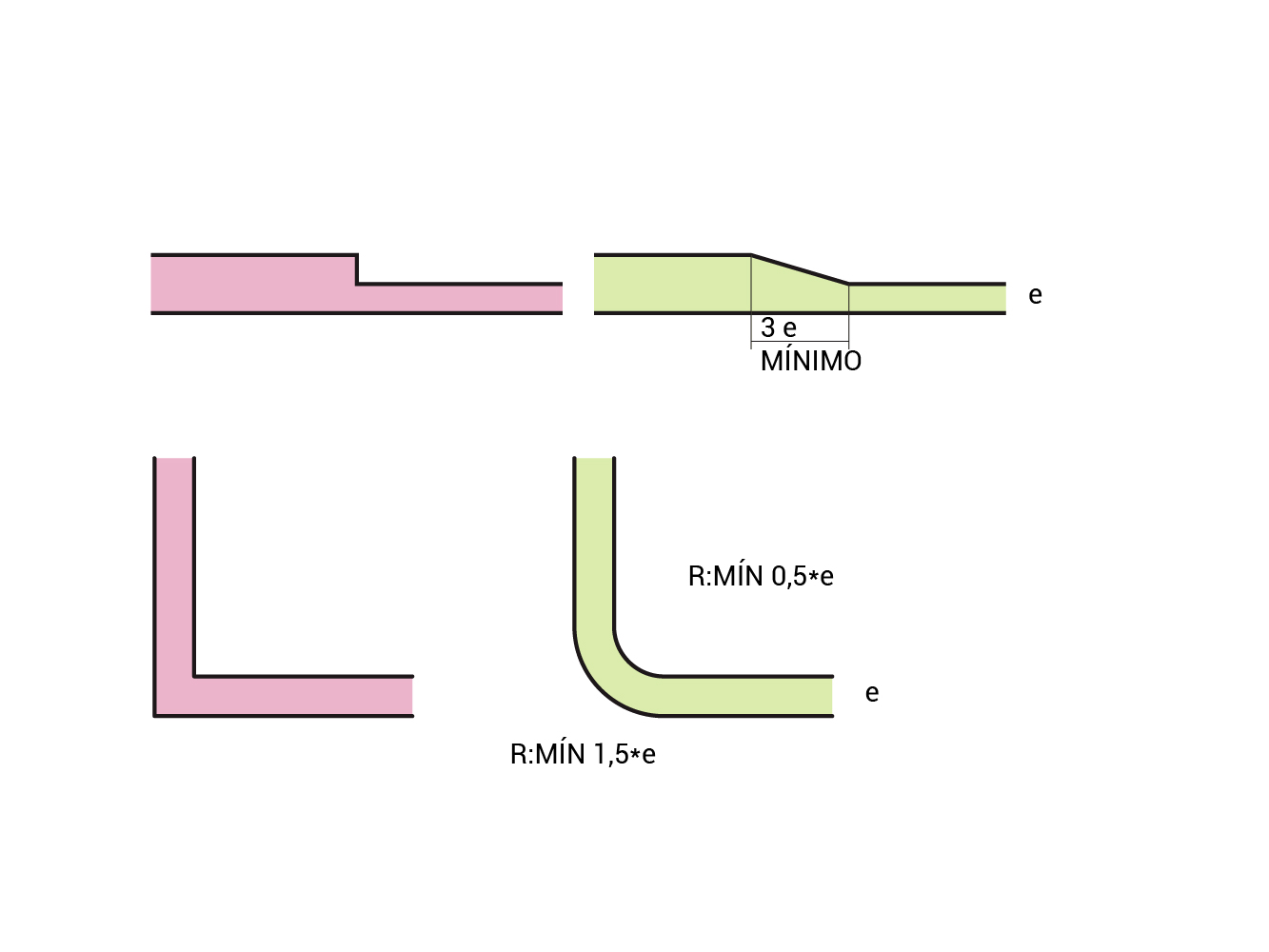

ESPESOR DE LAS PAREDES: el espesor exesivo de la sección transversal es generalmente indeseable, representa desperdicio de material: probabilidad de causar arrugas debido a la contracción y mas tiempo para endurecer. Se pueden usar costillas de refuerzo para lograr incrementarla rigidez sin excesivos espesores de pared. Las costillas deben ser mas delgadas que las paredes que refuerzan para minimizar las marcas hundidas en el exterior de la pared.

RADIOS DE BORDES Y ESQUINAS: las esquinas agudas, tanto internas como externas, son problemáticas en las piezas moldeadas: interrumpen el flujo laminar de la fusión, tienden a crear defectos superficiales y causan concentraciones de esfuerzos en las partes acabadas.

agujeros: los agujeros son posibles en los moldeados plásticos, pero complican el diseño del molde y la remoción de la parte. También causan interrupciones en el flujo de la fusión.

ANGULO DE SALIDA: La parte moldeada debe diseñarse con un ángulo de salida en sus lados para facilitar la extracción del molde. Esto es especialmente importante en las paredes interiores de una forma de copa, porque el plástico moldeado se contrae contra el molde positivo. El ángulo recomendado para termorigidos esta entre 0,5 a 1, y para termoplásticos varia usualmente entre 1/8 a 1/2. Los proveedores de compuestos para el moldeo de plásticos proporcionan los valores recomendados de los ángulos para sus productos.

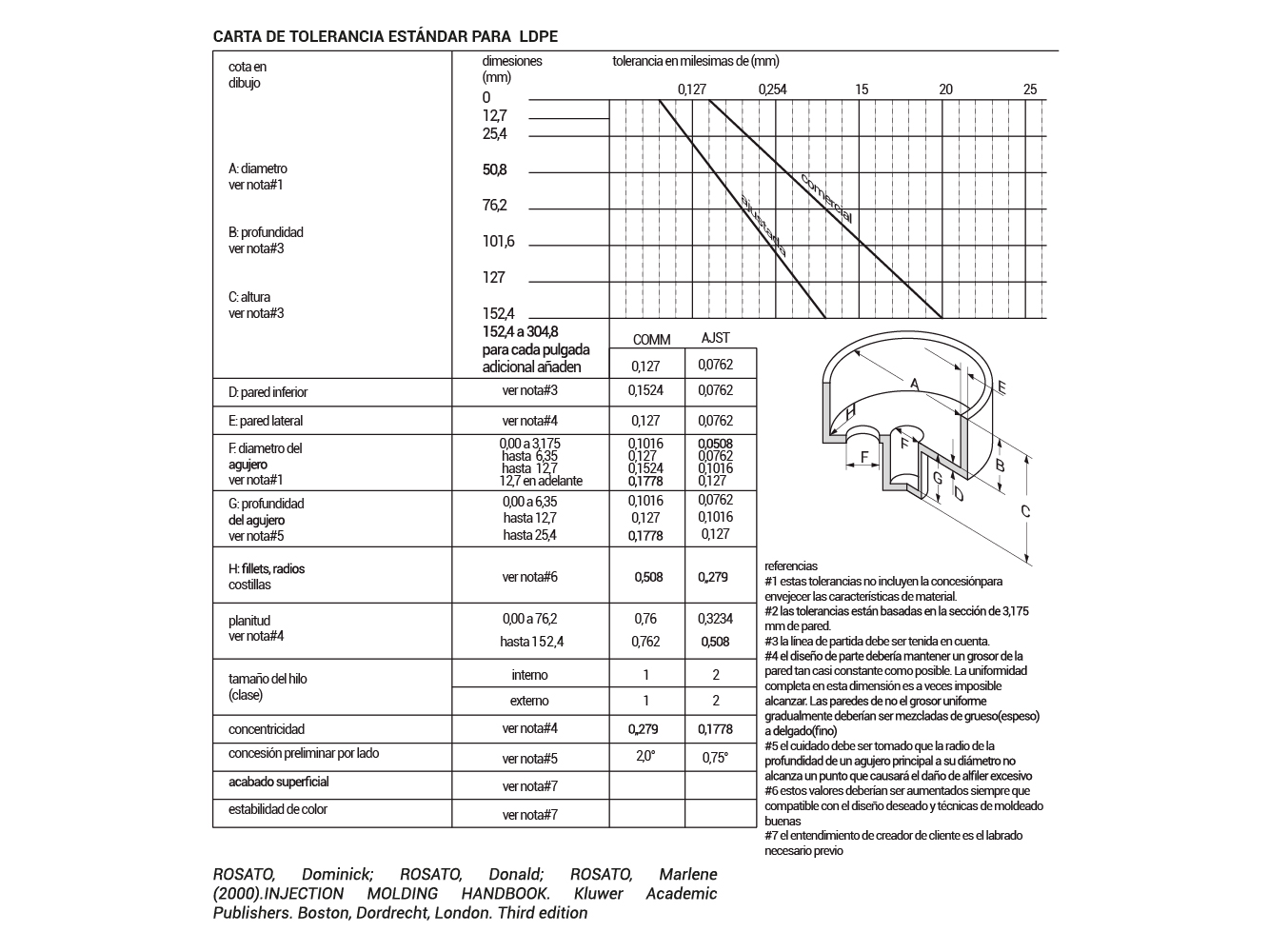

TOLERANCIAS: las tolerancias especifican las variaciones permisibles en la manufactura de una parte. Aunque la contracción es predecible bajo condiciones estrechamente controladas, son deseables amplias tolerancias en el moldeo, debido a las variaciones de los parámetros del proceso que se ven afectados por la contracción y la diversidad de formas que suelen encontrarse en las partes.

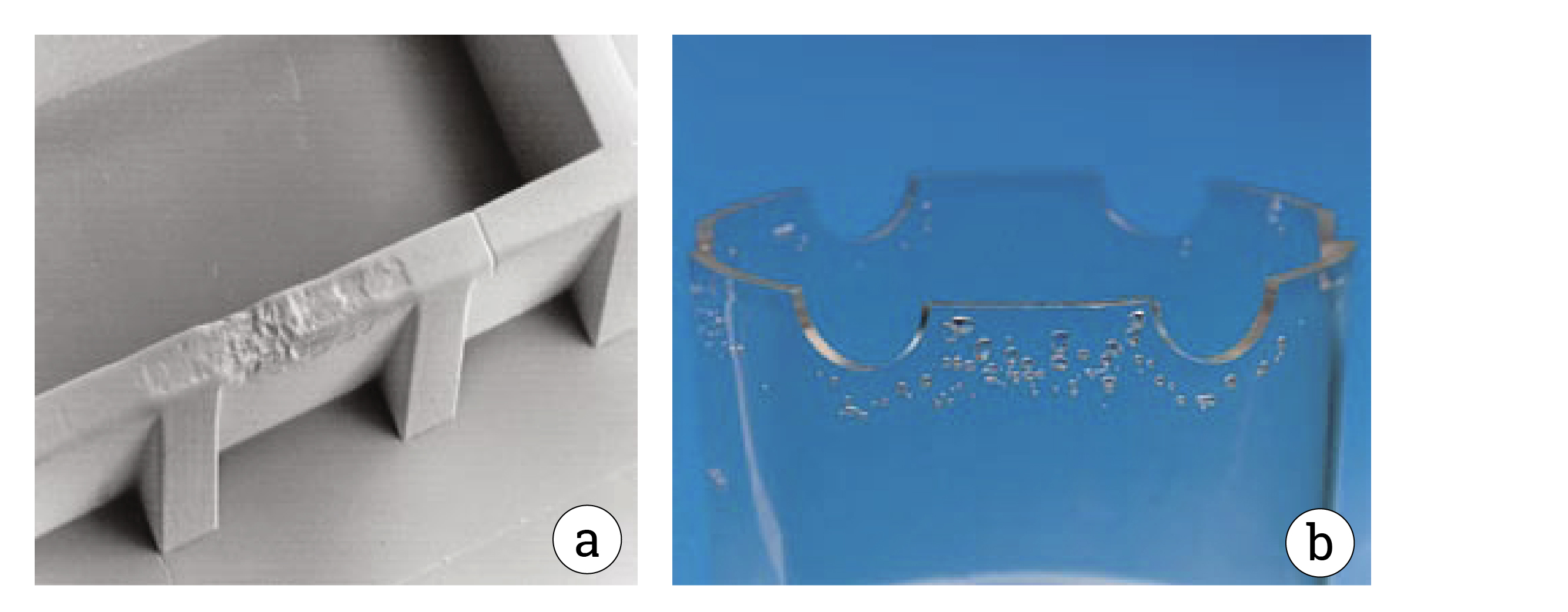

FALLAS

LLENADO DEFICIENTE (a)

Al igual que en fundición, este se produce en una pieza que ha solidificado antes de llenar completamente la cavidad. El defecto puede corregirse incrementando la temperatura o la presión. El defecto también puede originarse por el uso de una maquina con capacidad de dosificación insuficiente, en cuyo caso se necesita una máquina mas grande.

REBABA (b)

Esto ocurre cuando la fusión del polímero se mete en la superficie de separación entre las partes del molde; también puede ocurrir alrededor de los pernos de eyección. El defecto es causado generalmente por ventilas y claros muy grandes en el molde, presiones de inyección demasiado altas comparadas con la fuerza de cierre, temperatura de fusión demasiado alta, tamaño excesivo de plástico, desgaste de la superficie de separación.

RECHUPES O HUECOS (c)

Estos son defectos relacionados generalmente con secciones gruesas en la pieza. Una marca hundida ocurre cuando la superficie exterior del molde solidifica, pero la contracción del material interno causa que la superficie plastificada se deprima por debajo de la superficie nominal. Un hueco se causa por el mismo fenómeno básico; sin embargo, el material de la superficie retiene su forma y la contracción se manifiesta como un hueco interno debido al alto esfuerzo producto de la tensión superficial del polímero fundido. Estos defectos pueden tener su origen en un incremento de la presión de compactación que sigue a la inyección. Una mejor solución es diseñar la parte para tener secciones con espesor uniforme y usando secciones mas delgadas.

LÍNEAS SOLDADAS (d)

las líneas soldadas ocurren cuando la fusión del polímero fluye alrededor de un corazón u otros detalles convexos en la cavidad del molde y se encuentran el la dirección opuesta; los limites así formados se llaman líneas soldadas y pueden tener propiedades mecánicas que son inferiores a las del resto de la parte. Las temperaturas altas de fusión, las presiones altas de inyección, las localizaciones alternas de las puertas en la pieza y una mejor ventilación son formas de evitar este defecto.

RAYAS DE HUMEDAD (e)

COSTOS

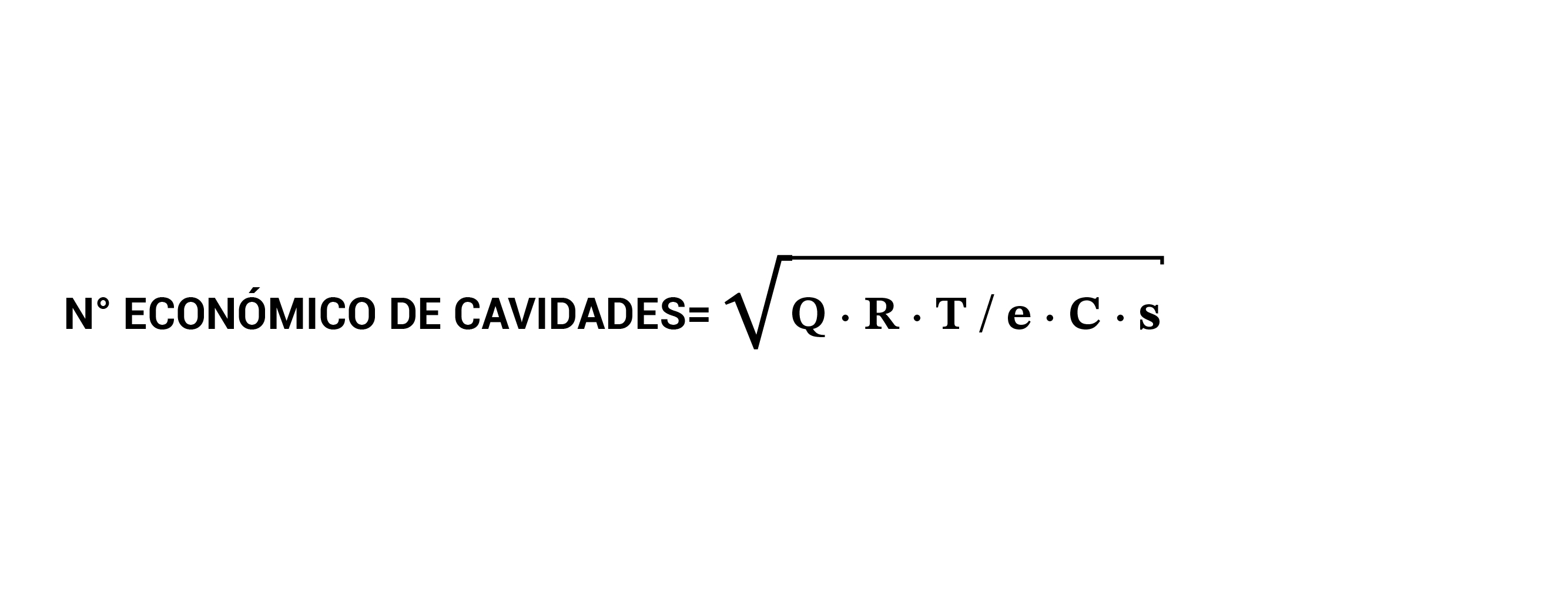

Q= número total de piezas producidas dusrante la vida util del herramental -molde.

R= tarifa por hora de la máquina de moldeo.

T= Tiempo del ciclo (sec).

E= eficiencia de la máquina de moldeo (normalmente 83%).

C= costo estimado por cavidad.

S= número de segundos por hora.

ANÁLISIS DE UNA PIEZA INYECTADA.

Modelo de informe para realizar el esquicio con la pieza inyectada y representada en 3 dimensiones; más el trabajo práctico de la pieza inyectada a proyectar.

BIBLIOGRAFÍA

Sotoprecycling, smart injector

Precious plastic (sf). https://www.preciousplastic.com/starterkits/showcase/injection

Precious plastic (sf). https://community.preciousplastic.com/academy/build/injection

Open Source Ecology (sf). https://www.opensourceecology.org

Studio Swine (sf). https://studioswine.com/work/sea-chair

Circular matters (sf). https://circularmatters.com/our-products/